Wissen zur Herstellung von Blech- Zugproben

ISO6892 ASTM JIS GOST u. a.

Warum muss der Herstellung von Zugproben besondere Aufmerksamkeit geschenkt werden?

Zugversuchsergebnisse sind nur so zuverlässig wie die Qualität der Zugprobe dies ermöglicht!

Es geht nicht darum, ein Loch in ein Blech zu stanzen! Eine unsachgemäße Probenherstellung führt zu falschen Ergebnissen, die in der Regel bis zur Reklamation durch den Kunden unbemerkt bleiben. Zeigen sich die wahren Werkstoffeigenschaften erst bei der Weiterverarbeitung oder beim Kunden, kann der Schaden erheblich sein und zu einem nachhaltigen Imageverlust führen. Die Zuverlässigkeit der Prüfergebnisse hängt in erster Linie von der Qualität der Zugprobe ab. Auch die beste "vergoldete" Zugprüfmaschine kann probenbedingte Ergebnisfehler nicht kompensieren.

Die meisten Verfahren sind für die normgerechte Herstellung ungeeignet. Nachfolgend werden die verschiedenen Verfahren mit den Vor- + Nachteilen dargestellt. Es sei vorweggenommen: Eigentlich sind nur 2 bzw. 3 Verfahren geeignet, um Flachzugproben aus Blechen qualitativ hochwertig, normgerecht und rationell herzustellen:

- Stanzen + Schleifen unser Know-How seit 1970 Patent 2023: Vollautomatische PSM2000-A

- Fräsen, im Paket Schruppen + Schlichten (Formgehärtete Bleche sind nicht fräsbar! - Fräser versagen beim ersten Fräsvorgang)

- Laser-Schnitt, allerdings müssen die Schmelzkanten durch Schleifen / Fräsen entfernt werden

Know-how für Zugproben Stanzen + Schleifen

... Was nützt ein Zulieferer, der von Materialprüfung nichts versteht? Stanzen + Stanzwerkzeuge bauen können viele. Aber wer garantiert, dass die Stanzwerkzeuge einen für die Werkstoffprüfung optimierten Schnittspalt haben, damit die Werkstoffkennwerte nicht durch die Probenherstellung verfälscht werden? Die Hersteller von Stanzwerkzeugen optimieren diese für geringe Stanzgrate (Feinstanzen). Dies ist jedoch NICHT das wesentliche Qualitätsmerkmal: Durch die Beschädigung/Verformung der Stanzkante kommt es zu einer Materialverdichtung/Verfestigung durch Kaltumformung, der sogenannten „Kaltverfestigung“. Diese überhöht das Ergebnis für Rp0,2 und reduziert die Dehnung extrem!

Faire Beratung seit 1970: Rationelle Probenvorbereitung

Wissenswertes über

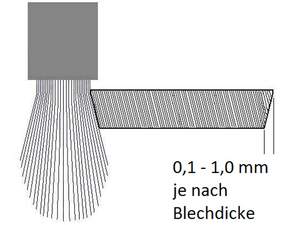

- Normgerechte Probenabmessungen mit optimiertem Stanzaufmaß für die Endbearbeitung.

(Negatives Beispiel: Ein Werkzeughersteller lieferte die Stanzwerkzeuge für eine Nennprobenbreite von b20 mm mit einem Aufmaß von nur 0,15 mm. Als Ergebnis prüft der Anwender nicht normgerecht, da die Proben nach der Entfernen der Kaltverfestigung b<19 mm wären) - der Mindestlänge für hydraulische Spannzeuge

- Schnittspaltoptimierung für Stahl, NE-Metalle, VA-Stähle + Tiefziehbleche

- Probenentnahme längs, quer, diagonal zur Walzrichtung

- Entnahme >100 mm zur Walzkante

- Finishing: Weltweit einzige Probenschleifmaschine für Blech-Zugproben

a.) PSM2000-15, ab 2023 optionale Probenkühlung

b.) PSM2000-A Vollautomat Patentantrag 2023

Auszug ISO 6892-1 B.4 Probenherstellung

„Die Proben müssen so hergestellt werden, dass die Werkstoffeigenschaften nicht beeinflusst werden. Alle Bereiche, die bei der Probenherstellung durch Schneiden oder Stanzen kaltverfestigt werden müssen — wenn sie die Eigenschaften beeinflussen — abgearbeitet werden. Diese Proben werden überwiegend aus Blechen und Bändern gefertigt. Wenn möglich, sollten die Walzoberflächen nicht abgearbeitet werden.

Die Herstellung dieser Proben durch Stanzen kann zu signifikanten Änderungen in den Werkstoff-Eigenschaften, besonders der Streck-/Dehn-Grenzen führen (bedingt durch die Verfestigung). Werkstoffe, die stark verfestigen, sollten grundsätzlich durch Fräsen, Schleifen usw. endbearbeitet werden.

Anmerkung: Bei Werkstoffen, die an den Rändern durch Scherung stark verdichtet werden (weiche Stähle) und bei zähen Werkstoffen (nichtrostende Stähle), die eine hohe Zähigkeit / Dehnung / Tiefziehfähigkeit aufweisen, ist die Kaltverfestigung / Kantenverformung noch ausgeprägter. Außerdem entstehen bei der Verdichtung Mikrorisse, die einen vorzeitigen Bruch einleiten, was zu einer deutlich geringeren Dehnung führt.

Muss man gestanzte Zugproben schleifen?

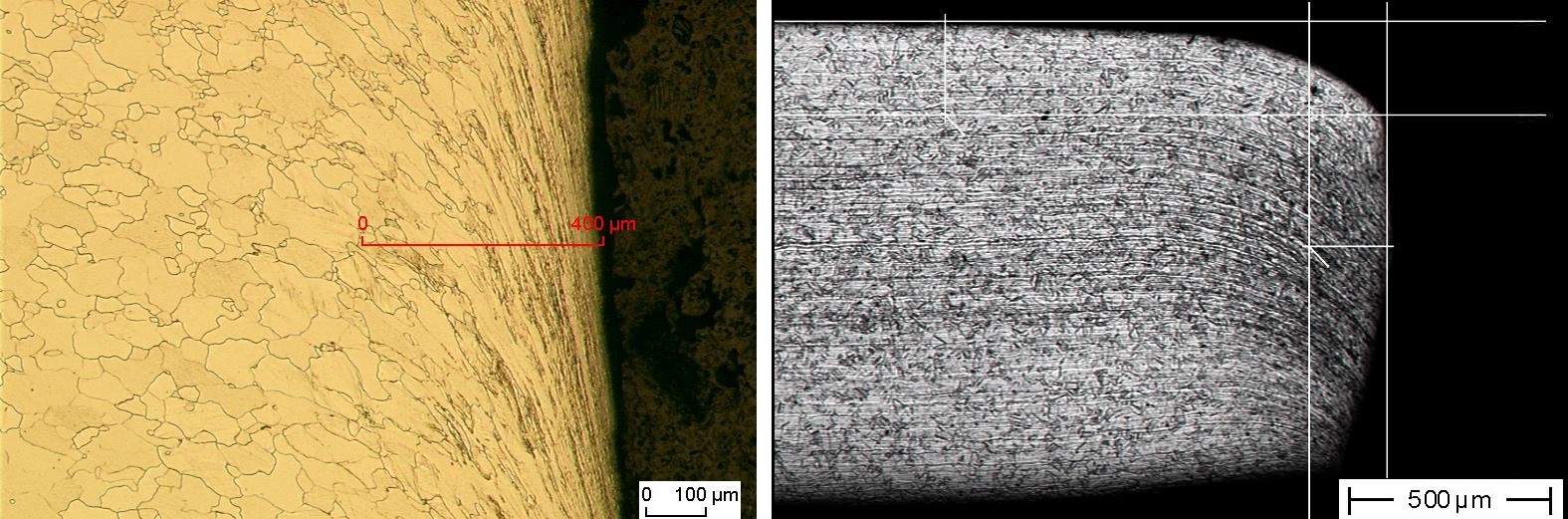

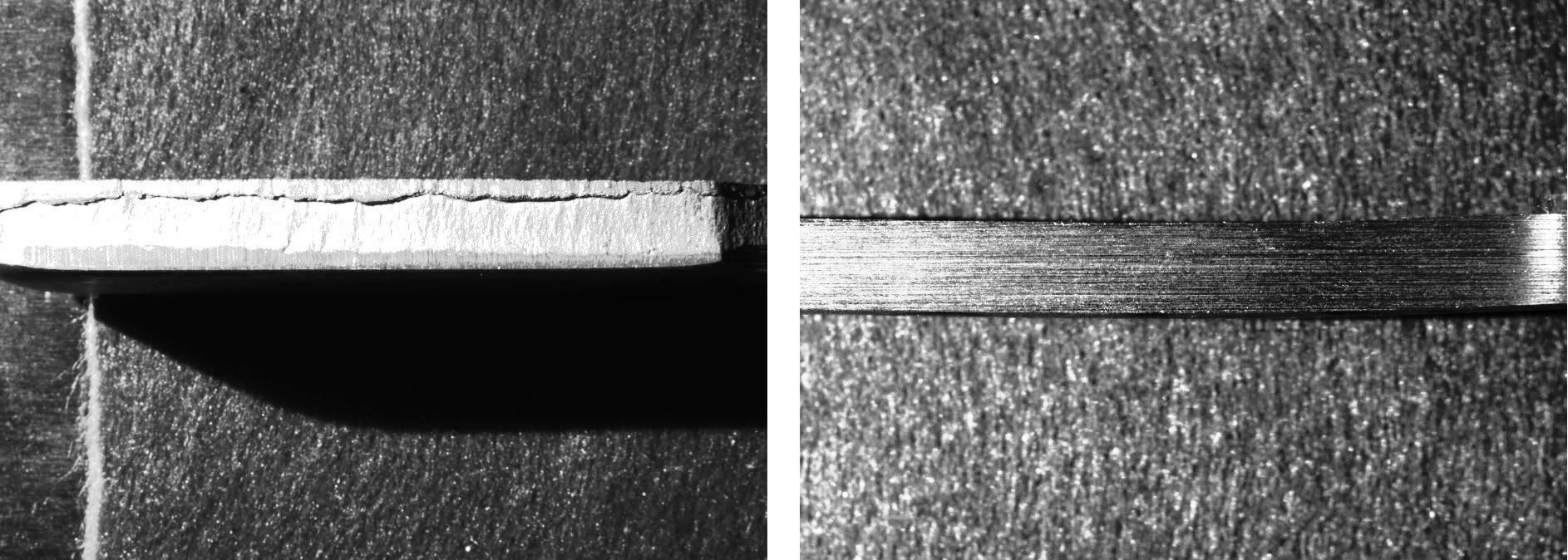

So oder ähnlich werden wir von interessierten Kunden gefragt, wenn es darum geht, den Sinn und Zweck der Zugprobenschleifmaschine PSM2000 zu erklären. Es besteht kein Zweifel daran, dass eine Stanzkantenschädigung (siehe Fotos der Gefügeveränderungen an den Bildrändern) beseitigt werden muss. Dies gebietet die Forderung nach zuverlässigen Ergebnissen und ist letztlich auch in den einschlägigen Normen (ISO 6892-1) verbindlich vorgeschrieben. Vergleicht man die beiden Bilder, so wird deutlich, dass sich bei nur gestanzten Proben eine falsche Schädigungsgrenze (Streckgrenze / Dehngrenze) und eine "falsche" (deutlich geringere) Bruchdehnung ergibt. Ungestanzte Proben zeigen eine bis zu 1/2 geringere Dehnung.

Wichtig: Lesen Sie warum die meisten Herstellungsverfahren ungeeignet sind

- Einige Kunden folgten nicht unserer Empfehlung. Diese schneiden Zugproben mit Wasserstrahl, Plasmabrenner, Drahterodieren etc. - was sich im Nachhinein als großer Fehler erweist.

Die Herstellung von Zugproben durch Stanzen und Schleifen hat sich millionenfach bewährt und ist die einzige adäquate Methode, eine qualitativ hochwertige Zugprobe in weniger als 3 Minuten herzustellen. Unsere Anlagen werden in der Blechverarbeitung (Längs-/Querteilanlagen), in Walzwerken, Bandverzinkereien und Stahlservicebetrieben zur rationellen Herstellung von Zugproben in unübertroffener Qualität eingesetzt.

Für die Probenvorbereitung empfehlen wir, die Zugprobe zunächst auf einem für diese Aufgabe optimierten Stanzwerkzeug auszustanzen (Zugprobenherstellung). Von der (nicht vorgeschnittenen) Blechtafel bis zur gestanzten Zugprobe dauert dies nur ca. 15 Sekunden, einschließlich des Einlegens und Entnehmens der Zugprobe und der Probentafel. Anschließend wird diese oder ein Probenstapel in den Probenhalter der Probenschleifmaschine eingelegt und innerhalb von ca. 120 Sekunden so geschliffen, dass sie unmittelbar danach - ohne weitere Bearbeitung - für die Prüfung verwendet werden kann. In einer Qualität, die unübertroffen und "unverzichtbar" ist, wenn es um die Bestimmung von R+N-Werten geht.

Unbestrittener Vorteil der Stanztechnik: Die Bleche müssen NICHT vorgeschnitten werden, man kann eine Probe aus einem riesigen Blech entnehmen.

Es gibt aber auch Grenzen des Systems - Bleche >12 mm können nicht gestanzt werden:

Typischerweise werden heute Zugproben aus Blechen <10 mm durch Stanzen hergestellt. Durch die Weiterentwicklung unserer Stanzen und der Zugprobenschleifmaschine PSM2000 können nun auch Bleche bis 12 mm gestanzt und geschliffen werden. Die Grenzen liegen bei einem Breiten-Dicken-Verhältnis von ca. 1,5 : 1.

Durch den Einsatz spezieller Schleifbänder ist eine Schädigung der Probe durch Erwärmung über 120°C ausgeschlossen - zahlreiche Versuche belegen dies. Es wurden mehrfach Messungen durchgeführt, bei denen nie eine Temperatur von 50 - 60 °C überschritten wurde. Eine aktive Kühlung des Schleifvorgangs ist bei Zugproben aus Stahl nicht erforderlich und auch nicht sinnvoll.

Neu in 2023: Patentierte Zugprobenschleifmaschine PSM2000-A oder Hybrid PSM2000 mit aktiver Kühlung.

Anders sieht es bei Zugproben aus Aluminium und anderen NE-Metallen sowie Sonderstählen wie z.B. Bake Hardening Stählen aus. Für diese haben wir 2022/2023 die patentierte Variante der Probenschleifmaschine entwickelt. Diese kühlt die Proben auf unter 45 Grad ab und arbeitet vollautomatisch. Gerade vor dem Hintergrund, dass es immer schwieriger wird, qualifiziertes Personal zu finden, ist die Automatisierung noch wichtiger geworden, um den Personaleinsatz auf ein Minimum zu reduzieren.

Auch wenn die Proben nicht geschliffen, sondern gefräst werden sollen, ist das Stanzen sinnvoll:

Für das Fräsen muss zunächst mit einer Schlagschere ein Rechteck hergestellt werden. Besser ist es, eine Zugprobe mit entsprechendem Aufmaß "endformnah" auszustanzen und dann im Stapel zu fräsen. Dies reduziert den Handhabungsaufwand (Schlagschere entfällt) und die Fräsdauer erheblich.

Sofern Sie mehrere Zugprobenformen (ISO / ASTM / JIS) herstellen müssen, ist es sinnvoll, einen Rohling in "Knochenform" zu stanzen, aus dem alle verschiedenen Zugproben gefräst werden können - wir empfehlen Ihnen gerne die für Ihre Anforderungen günstigste Grobform.

Es kommt zu den Gerätekombinationen:

- Stanzen, Stanzwerkzeuge + Probenschleifmaschine < 20 - 500 Proben / Tag)

Stanzen + CNC-Fräse >400 Proben/Tag oder verschiedene Probenformen

Exzenterpressen / Hydraulikstanzen

Bei der Herstellung von Flachproben aus Blechen bis zu einer Dicke von ca. 12 mm ist das Stanzen heute fast schon Standard. Und hier entsteht die erste Unsicherheit: Alle nationalen + internationalen Normen (u.a. ISO 6892-1) schreiben die Nachbearbeitung der Stanzkante vor.

Die Norm sagt aber nicht, wie weit die Kaltverfestigung seitlich in den Werkstoff hineinreicht. In der Praxis wird bei Exzenterpressen (die prinzipbedingt eine hohe, schlagartige Stanzgeschwindigkeit aufweisen) mit einer kaltverfestigten Randzone von bis zu 35% je Seite (35% der Blechdicke) gerechnet. Bei Exzenterpressen müsste daher mit einem Stanzaufmaß von 4 mm je Seite gearbeitet werden, um die Kaltverfestigung zu entfernen. Dies kann wirtschaftlich nur durch Fräsen erreicht werden.

Anders verhält es sich bei langsam schneidenden hydraulischen Stanzen / Pressen. Durch die geringe Schnittgeschwindigkeit dringt die Kaltverfestigung (bei blechdickenoptimiertem Schnittspalt) nur bis maximal 10 % der Blechdicke pro Seite ein. Zahlreiche Gefügeuntersuchungen belegen dies. So wird bei 12 mm dicken Blechen mit einem Aufmaß von nur 1,2 mm je Seite in der Messlänge gestanzt. Die nun 22,4 mm breite Probe kann mit der hier beschriebenen Probenschleifmaschine PSM2000 (Empfehlung: Vollautomat PSM2000-A) problemlos endbearbeitet werden.

Probenstanzen, Stanzwerkzeuge + Probenschleifmaschine

Vorteile Stanz- + Schleiftechnik

- Selbst große Bleche, z.B. 1800 x 400mm, müssen NICHT vorgeschnitten werden:

erspart die Anschaffung einer Schlagschere, Vermeidung von Arbeitszeitverschwendung.

Anmerkung: Für das Fräsen muss "immer" eine Probe vorgeschnitten werden z. B. 300 x 30mm - schnellste Probenherstellung (Einzelprobe <3 Minuten wenn der LKW wartet)

- kostengünstige Herstellung einer hohen Anzahl <800 pro Bediener / Schicht

(mit vollautomatischer Probenschleifmaschine PSM2000-A) - höchste Qualität durch Bearbeitung im Längsschliff (PSM2000)

- immer deutlich höhere Dehnung (im Vergleich zu anderen Verfahren)

- Ergebnisse von ReH / ReL und Rp0,2 sind garantiert richtig

- kaum Betriebskosten:

Wartungsfreie Maschinen: Ölwechsel 5 Jahre / Schärfen Werkzeuge >20.000 - 100.000 Proben - Überholung (einfach) der Schleifmaschine alle 10 Jahre

- Automatisierbar (Roboteranlage: Von der Blechtafel zur gestanzten, etikettierten Zugprobe)

- Zur Bedienung der Anlage ist KEIN Fachpersonal erforderlich, auch angelernte Kräfte können 1A Zugproben herstellen

Nachteil Stanzen + Schleifen

- Unwirtschaftlich bei wenigen Proben pro Tag / Woche --> Proben fräsen lassen

- Automation kostenintensiv

CNC-gesteuerte Fräse

bei <20 Proben/Woche ist Fräsen die bessere Wahl (Zukauf Dienstleistung)

Vorteil CNC-Fräsen

- Flexibel für unterschiedliche Probenformen

- Nutzung der Fräse für andere Aufgaben

- bei hohen Stückzahlen "rechnet" sich der "mannlose" Betrieb

Nachteil CNC-Fräsen

- Nachteil: Es müssen Streifen ~300 x 40mm geschnitten werden (Zeit, erfordert Schlagschere).

(Blechtafeln 1.800 x 400mm nicht fräsbar (siehe Vorteile Stanzen) - Hohe Kosten CNC + Schlagschere

- Herstellungsdauer (Logistik / Wartezeiten eilige Prüfung)

- Betriebs- und Wartungskosten

- Verschleiß Fräser...

- Für die Bedienung der Anlage ist Fachpersonal erforderlich, das heutzutage schwer zu finden ist.

Konventionelles Fräsen mit Handsteuerung

Handsteuerung ist personalaufwendig und ist nur so reproduzierbar wie die Bediener-Fähigkeiten

Vorteil konventionelles Fräsen

- Geringe Investitionskosten, u.a. können gebrauchte Geräte angeschafft werden.

Nachteil konventionelles Fräsen

- Wesentlicher Nachteil: Bleche müssen auf ca. (ca. 300 x 40 mm) vorgeschnitten werden (zeitaufwendig, Schlagschere erforderlich).

z. B. kann eine Blechtafel von ca. 1800 x 400 mm nicht gefräst werden (siehe Vorteile Stanzen) - Der Vorteil der günstigen Anschaffung wird durch die Personalkosten schnell aufgezehrt.

- Lange Herstellungszeit (Wartezeit bei eiligen Prüfungen)

- Präzise Proben können nur mit erhöhtem Aufwand hergestellt werden

- Es entstehen Betriebs- und Wartungskosten, Verschleiß der Fräser usw

- Für die Bedienung der Anlage ist Fachpersonal erforderlich, das heute schwer zu finden ist.

Drahterodieren von Zugproben

ungeeignet sofern die bearbeitete Kante nicht nachbearbeitet wird

Vorteil Drahterodieren

- Es können auch extrem harte Bleche geschnitten werden

- Draht-Erodier-Maschinen arbeiten nach der Beladung vollautomatisch

- Es können Stapel von Proben bearbeitet werden

Nachteil Drahterodieren

- Sehr hohe Anschaffungskosten

- Extrem lange Bearbeitungszeit (Wartezeit auf eilige Proben)

- Kantenrauheit entspricht nicht der Norm

- Extrem teures Verbrauchsmaterial - Schneiddraht kostet schnell >10.000 / 50.000 € und mehr pro Jahr

Für die Bedienung der Anlage ist Fachpersonal erforderlich, das heutzutage schwer zu finden ist

Hochdruck-Wasserstrahlschneiden

Water-Jet-Cutting ist ungeeignet zur Herstellung von Zugproben: langsam, teuer, raue Flanke, teurer Service

Vorteile Wasserstrahl-Schneiden

- Sehr universell, schneidet alle Werkstoffe

- Verarbeitung aller Bleche, auch hochfester, schwer stanzbarer Bleche (Festigkeit > 1.600 MPa)

- Bearbeitung von Blechen über 12 mm Dicke

Nachteile Wasserstrahl-Schneiden

- Teilweise extrem lange Bearbeitungszeiten (Wartezeiten bei dringenden Untersuchungen)

Kundenerfahrung (Anschaffungs-Fehler): Es können nur ca. 4 (vier!) Proben / Tag hergestellt werden um eine normkonforme Flankengüte zu erzielen! - Für die Bedienung der Anlage ist qualifiziertes Fachpersonal erforderlich

(das in der heutigen Zeit schwer zu finden ist) - Es entstehen hohe Betriebs- und Wartungskosten

- Neben dem Wasser wird Abrasivgranulat benötigt - aufwendige, kostenintensive Entsorgung der Schlämme

- Die Proben sind (sofern keine Rostschutzemulsion verwendet wird) bereits am nächsten Tag verrostet

- Die Trennung erfolgt quer zur Zugrichtung - die Oberflächenrauheit der Schnittfläche muss durch Nachbearbeitung (Schleifen) verbessert werden für Rauheit <6,3µ Rz

- Teure Anschaffung da mehr als 3 Bewegungsachsen erforderlich sind (Schrägstellung des Schneidstrahls zur Vermeidung der Konizität der Probe

- Für unterschiedliche Blechdicken müssen unterschiedliche Programme erstellt / ausgewählt werden, damit die Konizitätskompensation nicht zu undefinierten Probenbreiten führt (Probenbreite z.B. b = 20mm)

- Für die Bedienung der Anlage ist Fachpersonalerforderlich das in der heutzutage schwer zu finden ist

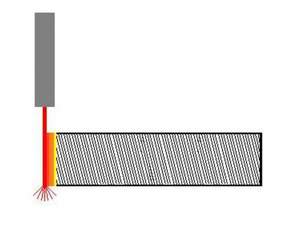

Laserstrahl-Schneiden von Zugproben

geeignet, wenn die Kanten durch Schleifen / Fräsen nachbearbeitet werden, sehr gut geeignet für harte Bleche, sehr flexible Probenformen möglich

In Stahl-/Blechwerken, in denen neben Zugproben auch andere Proben hergestellt werden müssen, ist eine Anlage zum Laserschneiden von Blechen wahrscheinlich die sinnvollste (mehrstufige) Fertigungsart.

Häufig benötigte Probenformen

- Zugproben gemäß ISO 6892 (20 x 80)

- Zugproben andere Probenformen gem. ISO 6892 (12,5 x 50), JIS, ASTM, GOST

- Ronden Für Zinkschichtdickenmessungen

- Vierecke für Rauheitsmessungen

- Rechteckproben für Biegesteifigkeitsmessungen

- Platten als Rückstellproben

- Hinweis: Zugproben müssen durch Fräsen oder Schleifen endbearbeitet werden!

Vorteile Laserschneiden

- universell, schneidet alle Metalle

- Bearbeitung harter Bleche mit hoher Festigkeit > 1.600 MPa möglich

- Bearbeitung von Blechen über 12 mm Dicke

- In der Automobilindustrie ist häufig bereits eine Laserschneidanlage zum Besäumen von Pressteilen vorhanden.

Nachteile Laserschneiden

- Zur Herstellung von Zugproben nur geeignet für Bleche < 6,0 mm (die Wärmeeinflusszone ist auf ca. 0,6 mm Tiefe begrenzt und kann mit der Probenschleifmaschine PSM 2000 leicht entfernt werden - die Kombination von Laserschneiden und Probenschleifmaschine wird sehr häufig eingesetzt.

Presshärten im Besonderen: Wer einmal versucht hat Maganstahl zu fräsen wird daran "verzweifeln" - die Zähigkeit zerstört jeden Fräser. Bleibt also nur Laserschneiden und Schleifen. - Sehr hohe Investitionskosten

- Die Bedienung der Anlage erfordert qualifiziertes Fachpersonal

- Hohe Betriebs- und Wartungskosten

- Die Probe muss nach der Herstellung in jedem Fall nachbearbeitet werden, da durch die thermische Bearbeitung mit dem Laser eine thermisch geschädigte Wärmezone entsteht, die die Ergebnisse stark verfälscht (Doppelbearbeitung).

- Für die Bedienung der Anlage ist Fachpersonal erforderlich das in der heutzutage schwer zu finden ist

Plasma-Schneiden von Zugproben

extrem ungeeignet da der enorme Wärmeeintrag das Gefüge verändert, die Kanten müssen extrem aufwendig nachbearbeitet werden

Beim Plasmaschneiden von Blechen entsteht extreme Hitze. Die Probe wird an den Rändern sogar glühend, der Wärmeeintrag reicht seitlich sehr tief in das Material hinein. Durch den Wärmeeintrag werden die Werkstoffeigenschaften extrem verändert. Alle Bereiche, die über 120 Grad erhitzt wurden, müssen durch Fräsen oder Schleifen entfernt werden. Diese Art der Blechbearbeitung ist äußerst unwirtschaftlich, da ein extremer Nachbearbeitungsaufwand erforderlich ist.

Vorteile Plasmaschneiden

- universell, schneidet alle Metalle

- Bearbeitung von harten Blechen mit hoher Festigkeit > 1.800 MPa möglich

- Bearbeitung von Blechen über 12 mm Dicke

Nachteile Plasmaschneiden

- Hohe Investitionskosten (wenn nur für die Probenvorbereitung angeschafft werden muss)

- Die Kantenrauheit ist (unbearbeitet) weit von der geforderten Rauheit 6,3 Rz entfernt!

- Es entstehen hohe Betriebs- und Wartungskosten

- Die Probe muss nach der Herstellung in jedem Fall nachbearbeitet werden, da durch die Bearbeitung mit dem Plasmabrenner eine thermisch geschädigte Wärmezone entsteht, die die Ergebnisse extrem verfälscht (Doppelbearbeitung).

- Für die Bedienung der Anlage ist Fachpersonal erforderlich, das heutzutage schwer zu finden ist.

Nibbelmaschine für die Fertigung von Zugproben

"vollkommen" ungeeignet da die Bleche flattern, die Kanten immer nachbearbeitet werden müssen

Eine Nibbelmaschine stellt aus unserer Sicht die schlechteste und völlig ungeeignete Methode zur Herstellung von Zugproben dar. Die Nibbel- / Stanzkante muss stark nachbearbeitet werden, da es (wie beim Stanzen) zu einer Kaltumformung (Kaltverfestigung) kommt. Ohne Nachbearbeitung werden die Ergebnisse ReH / Rp0,2 stark verfälscht (überhöht) und die Bruchdehnung stark reduziert. Die nur durch Nibbeln geschnittene Kante ist in keinem Fall normgerecht. Zudem ist die Schnittkante in der Regel nicht linear und erfordert in jedem Fall eine Nachbearbeitung (Schleifen oder Fräsen).

Vorteil Nibbelmaschine

- Hohe Arbeitsgeschwindigkeit

(die aber durch die hohe Stanzgeschwindigkeit eine 3-fach größere Kaltverfestigungszone erzeugt - siehe Exzenterstanzen)

Nachteil Nibbelmaschine

- Hohe Investitionskosten

- Die Kanten müssen wie beim Stanzen nachbearbeitet werden

- Es kommt (abhängig von den ständig wechselnden Blechdicken) zum Flattern des Bleches (für unterschiedliche Blechdicken ungeeignet)

- Für die Bedienung der Anlage ist Fachpersonal erforderlich, das heutzutage schwer zu finden ist.