Wissen Härteprüfung gemäß Vickers | Brinell | Rockwell

Definition der Härte eines Werkstoffs

Definition: Die Härte ist der mechanische Widerstand, den ein Werkstoff dem mechanischen Eindringen eines anderen Körpers entgegensetzt.

Bei der Härteprüfung wird der Werkstoff durch einen synthetischen Diamanten oder eine Hartmetallkugel unter Aufbringung einer definierten Prüfkraft bis zum Maximum verdichtet. Insbesondere bei duktilen, gut umformbaren Werkstoffen ist es wichtig, die in den Normen vorgegebene Prüfkraft-Einwirkzeit einzuhalten, da bei diesen mittelharten / weichen Metallen auch nach mehreren Sekunden noch eine Verformung (Fließen) stattfindet..

Härteprüfung unter Einhaltung der Prüfkraft-Haltezeit: Sekunden (+ Toleranzen)

* Vickers: 10 - 14 Sekunden

* Brinell: 10 - 14 Sekunden

* Rockwell: Vorlast: 3 Sekunden, Hauptlast 5 Sekunden, Entlastung 4 Sekunden

Entdecken Sie unsere INNOVATEST Härteprüfer & Härteprüfgeräte mit modernster Software, intuitiver Bedienung und vielen faszinierenden und exklusiven Funktionen!

Härteprüfung als Qualitätsmerkmal von Werkstoffen

Die Härteprüfung bestimmt eine der wichtigsten Material-Kenngrößen in der modernen Qualitätssicherung und stellt eine unverzichtbare Prüfung dar. So müssen beispielsweise die Bauteile eines Kugellagers extrem hart sein, um Milliarden von Umdrehungen schadlos zu überstehen. Die hohe Härte (Kugellager ca. 60 HRC) ist dabei die Grundlage für ein geringes Verschleißverhalten.

Andererseits gibt es Anforderungen, bei denen die Härte eines Werkstoffes gering sein muss. Zum Beispiel bei der Umformung von Material: Es würde brechen oder durch den Umformprozess würden Risse entstehen. Ebenso darf die Härte eines Bauteils nicht zu hoch sein, wenn es mechanisch belastet werden soll. Wäre der Werkstoff zu hart (und damit zu spröde) würden vorzeitig Risse auftreten. Die Härteprüfung in verschiedenen Prozessstadien ist für die Absicherung des Fertigungsprozesses bei jedem Herstellungsverfahren unerlässlich.

Die Erhöhung der Härte eines Werkstoffes dient in der Regel dem Verschleißschutz. Mit zunehmender Härte nimmt jedoch die Zähigkeit ab - der Werkstoff wird spröder.

FAQ: Wann nehme ich was? Vergleich der Härteprüfverfahren Vickers | Brinell | Rockwell

Härteprüfer Vickers

- Universal- Härteprüfer Vickers Brinell Rockwell Tischgeräte <250 kpf

- Universal- Härteprüfer (HV, HB, HR) mit (HV1 - HV120)

- Kleinkraft-Härteprüfmaschine HV 0,3 - HV10

- Vickers-Härteprüfmaschine HV 0,3 - HV 30

- Mikro-Härteprüfmaschine HV0,01 - HV1 (HV2)

- Nano-Vickers Härteprüfmaschine HV0,001 - HV1

Typisches Material

- extrem harte Werkstoffe / Metalle (+ Keramik)

- homogene Werkstoffe, homogenes Gefüge

- Stahlguss / gehärtete Werkstoffe

- Vickers: Typisch für Härteverläufe CHD (EHT) SD (NHT) RHT

Vor- und Nachteile

+ genormtes Härteprüfverfahren gem. DIN EN ISO 6507-1 und ASTM

+ Vorbeurteilung der Prüfposition da optisches Verfahren

+ universellstes Verfahren von sehr weich bis extrem hart

+ exakte Positionierung möglich da optisches Verfahren (Messmikroskop)

+ einziges (exaktes) Verfahren zur Härtetiefe-Bestimmung CHD, SD, RHT

- nicht für poriges Material geeignet (z. B. Grauguss)

- homogener Werkstoff / Gefüge erforderlich

Härteprüfer Brinell

- Universal-Härteprüfer

- Standgeräte mit Spannkappe

- schwenkbarer Radial-Bohrständer mit Prüfkopf

- mobile Prüfzwinge + Messlupe | VideoLupe: große, schwere Prüfstücke

Typisches Material

- Stahlguss

- NE-Metalle

- weiche Metalle

- Grauguss

- inhomogene Werkstoffe

- Sintermetalle (ungesintert)

Vor- und Nachteile

+ genormtes Härteprüfverfahren gem. DIN EN ISO 6506-1 und ASTM

+ porige, inhomogene Werkstoffe Grauguss prüfbar

+ gut geeignet für weiche Werkstoffe

+ optisches Verfahren: Einfache Positionierung

- nicht für hohe / sehr hohe Härte geeignet

- Vorbereitung Prüfstelle erforderlich (geringes schleifen)

- aufwendiger als Rockwell-Härteprüfung

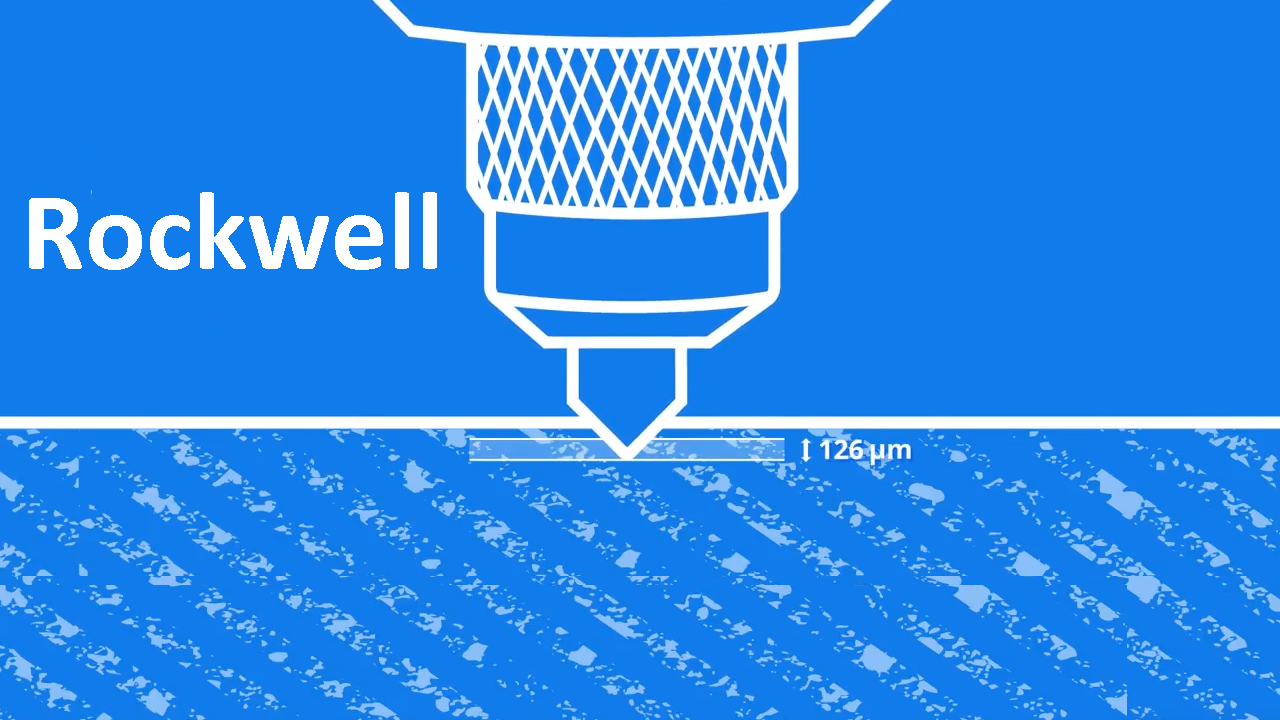

Härteprüfer Rockwell

Härteprüfer Rockwell

- Einfache Rockwell-Härteprüfer Messuhr analog / digital

- Universal-Härteprüfmaschinen Tischgeräte

- Universal-Härteprüfmaschinen Standgeräte

- Hochwertige Rockwell-Härteprüfer Kraftmesszelle

- Einfache Super-Rockwell-Härteprüfer

Typisches Material

- harte bis sehr harte Werkstoffe (HRC)

- Metalle mittelhart / weich (Rockwell-Kugel)

- Kunststoffe (Kugeleindringtiefe)

- Kohlenstoff (Kugeleindringtiefe)

Vor- und Nachteile

+ genormtes Härteprüfverfahren gem. DIN EN ISO 6508-1 und ASTM

+ häufigstes Messverfahren / am meisten bekannt (Rockwell-C)

+ schnelle Prüfung

+ preiswerte Gerätegattung

+ einfache Serienprüfung (auch automatisch im Roboter-Prüfsystem)

- Auflagetisch muss sehr sauber gehalten werden

- Prüfstück-Unterseite muss sehr glatt sein

- keine exakte Positionierung möglich