Dehngeschwindigkeit gem. ISO 6892-1 Zugversuch Methode A

Fachbeitrag Hr. Richter DEW - Krefeld

Der Zugversuch / Zugprüfung nach DIN ISO 6892 ist einer der wichtigsten Versuche in der Werkstoffprüfung. Herr Christian Richter - Deutsche Edelstahlwerke in Krefeld - hat zu diesem Thema einen Fachbeitrag verfasst, den wir Ihnen hiermit gerne zur Verfügung stellen.

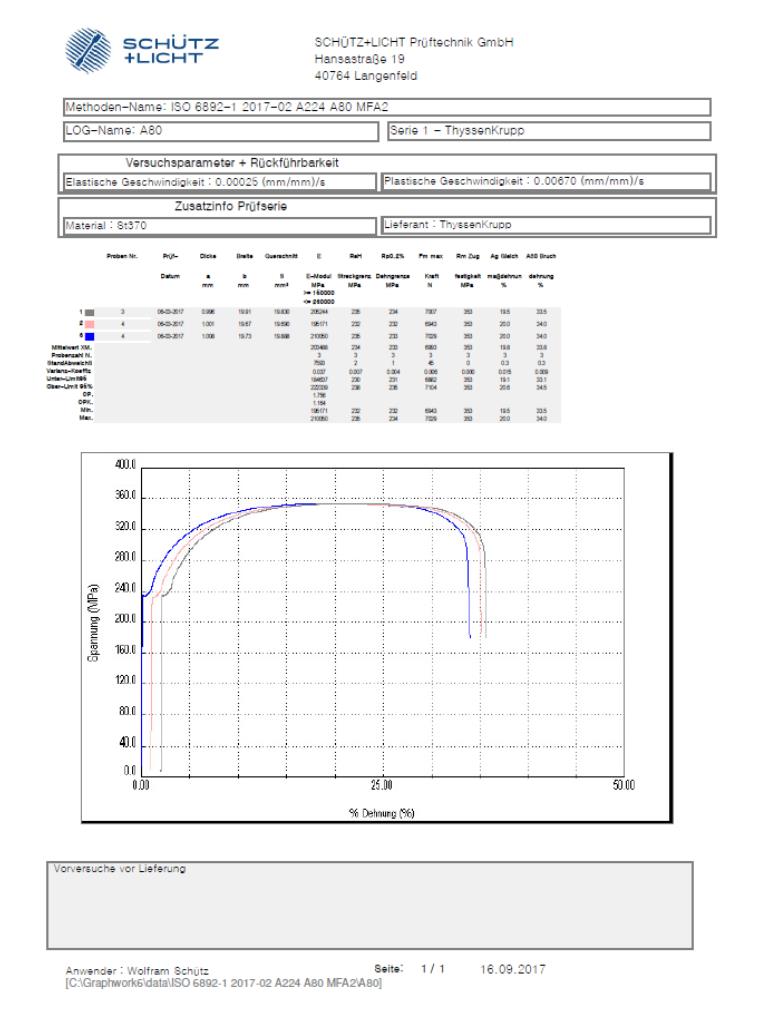

Die Norm ISO 6892-1 empfiehlt dringlich die Durchführung dieses Zugversuchs mittels Prüfgeschwindigkeit als Dehngeschwindigkeit. Dabei wird die Probe definiert pro Sekunde verlängert - die Zugprüfmaschine verlängert (dehnt) die Probe nach den in der Norm genannten Verlängerungs-Raten. Nach dem Verfahren A sollen als Führungsgröße unten genannte Methodik Anwendung finden

Geschwindigkeit 1: 0.00007 mm/mm/Sek. | kritische Materialien (z. B. Flugzeugindustrie) |

Geschwindigkeit 2: 0.00025 mm/mm/Sek. | empfohlen (Standard im elastischen Bereich) |

Geschwindigkeit 3: 0.002 mm/mm/Sek. | kritische Materialien (z. B. Flugzeugindustrie) |

Geschwindigkeit 4: 0.0067 mm/mm/Sek. | empfohlen (Standard im plastischen Bereich) |

| Dehngeschwindigkeit gem. ISO 6892-1:2017-02 | Geschwindigkeits-Index z. B.: A224 |

Elastische Dehnung (in der hookeschen Geraden / E-Modul) | A2XX = 0.00025 mm/mm/Sek. "Closed Loop" Führungsgröße Extensometer Bezug Le |

Streckgrenzenbereich (im Bereich der Lüders-Dehnung) | AX2X = 0.00025 mm/mm/Sek. "Open Loop" = Führungsgröße Traversenweg Bezug Lc |

plastische Dehnung (schnelle Probenverlängerung nach Ae / Rp1,0) | AXX4 = 0.0067 mm/mm/Sek. "Open Loop" Führungsgröße Traversenweg Bezug Lc |

Sofern die Zugprüfmaschine technisch nicht in der Lage ist eine Dehnregelung unter Verwendung eines Extensometer als Regelungsart zu verwenden erlaubt die Norm andere Systematiken. Diese werden im folgenden Artikel erläutert.

Zugprüfung nach DIN EN ISO 6892

Die Zugprüfung gehört zu den wichtigsten Prüfmethoden der Materialprüfung. Mit dieser werden Festigkeits- und Verformungskennwerte von Werkstoffen ermittelt, die eine wesentliche Grundlage sind, um den Einsatzzweck oder die Dimensionierung bei der Konstruktion zu bestimmen. Die aktuell gültige Norm für metallische Werkstoffe ist die DIN EN ISO 6892-1, deren Umfang inzwischen von 21 Seiten des Vorgängerdokumentes auf 81 Seiten angewachsen ist. Einige Neuerungen befassen sich mit der Prüfgeschwindigkeit und mit der Bestimmung der Messunsicherheit.

Prüfgeschwindigkeiten A Dehngeschwindigkeit und B Spannungsgeschwindigkeit

Die Prüfgeschwindigkeit wird in Verfahren A und Verfahren B unterschieden. Bei dem Verfahren A handelt es sich um die Dehngeschwindigkeit, womit die Prüfung alternativ zu der bereits bekannten Spannungsgeschwindigkeit (früher Spannungszunahmegeschwindigkeit) durchgeführt werden kann. Der zulässige Bereich für die Dehnrate nach Verfahren A ist stark reduziert, um die Vergleichbarkeit der Ergebnisse sicher zu stellen. Die nachstehende Tabelle 1 gibt eine Übersicht der gängigen Prüfnormen für den Zugversuch und die normativen Prüfgeschwindigkeiten.

Tabelle 1: normkonforme Versuchsgeschwindigkeiten

Norm | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit |

ASTM E8 | 0,00025 ±40% | 1,15 bis 11,5 | max. 0,008 |

ASTM A370 | max. 0,001 | 1,15 bis 11,5 | max. 0,008 |

ISO 6892-1 | 0,00025 ±20% | 6 bis 60 (Stahl) | 0,0067 ±20% |

DIN EN 2002 | 0,00008 ±40% | nicht zulässig | max. 0,0017 |

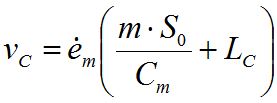

Eine Möglichkeit die dehnungsgeregelte Geschwindigkeit anzuwenden, ist die Verwendung des Extensometer-Signals (closed loop). Das setzt aber eine moderne Prüfmaschinensteuerung voraus. Sind die Voraussetzungen nicht gegeben, ermöglicht Anhang F eine formale Abschätzung der Prüfgeschwindigkeit nach Verfahren A mit Hilfe der Traversengeschwindigkeit. Die Gleichung 1 berücksichtigt dabei die Steifigkeit der Probe und des Versuchsaufbaus.

Formel zur Abschätzung der Dehngeschwindigkeit Verfahren A mit Hilfe der Traversengeschwindigkeit Cm: Steifigkeit des Versuchaufbaus Die Einstellung der richtigen Traversengeschwindigkeit sollte über Validierungsverfahren abgesichert sein. Wechselnde Probengeometrien, Einspannvorrichtungen oder Werkstoffe beeinflussen die Steifigkeit des Systems, was Auswirkungen auf die Dehnrate und somit die Traversengeschwindigkeit hat. |

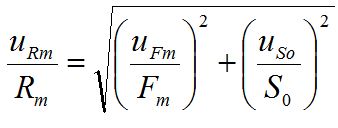

Messunsicherheits-Berechnung Zugprüfung Die zweite wichtige Ergänzung der 6892-1 ist die Beschreibung der Messunsicherheit im Anhang J. Das Hauptaugenmerk liegt ausschließlich auf der Unsicherheit der Prüfung und nicht auf der Inhomogenität des Werkstoffes. Aus dem Grund empfiehlt es sich zur Bestimmung der Messunsicherheit des eigenen Prozesses, zertifiziertes Referenzmaterial mit Angabe zum Referenzwert und dessen Messunsicherheit zu verwenden. Um die eigene Messunsicherheit zu ermitteln, muss der Einfluss der Prüfeinrichtung auf die Kennwerte untersucht werden. Hierbei hilft die Tabelle J.1 im Anhang der ISO 6892-1. Die Bestimmung der Zugfestigkeit setzt die maximale Kraft und den Anfangsquerschnitt der Probe voraus, während bei der Ermittlung von Dehngrenzen auch die Verlängerung der Probe und die Anfangsmesslänge berücksichtigt werden müssen.

|

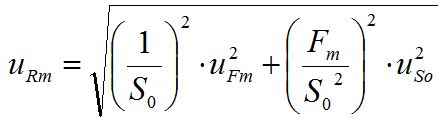

Durch Einsetzen und Umformen ergibt sich: |

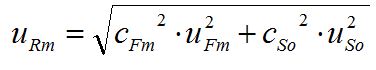

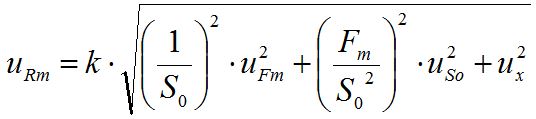

Die Faktoren von uFm und uSo werden auch Sensitivitäts-Koeffizient cFm und cSo genannt. Daraus ergibt sich eine kombinierte Messunsicherheit für die Zugfestigkeit gemäß Gleichung 4.

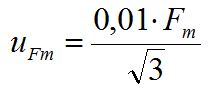

Der Wert uFm ist dem Kalibrierzeugnis zu entnehmen. Der in der Norm als Typ B bezeichnete Fehler wird mit Hilfe der Rechteckverteilung ermittelt. Bei einem Fehler von 1% ergibt sich gemäß Gleichung 5 folgende Unsicherheit:

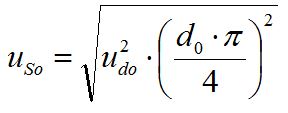

Um die Unsicherheit für uSo zu erhalten muss analog Gleichung 2 die Gaußsche Fehlerfortpflanzung angewendet werden. Demzufolge unterscheiden sich die Gleichungen für Rechteckproben und Rundproben. Gleichung 6 beschreibt die Messunsicherheit für Rundproben.

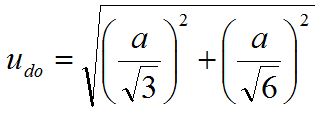

Der kleinste Schritt, der noch berücksichtigt werden muss, ist die Bestimmung des Anfangsdurchmessers. Dessen Unsicherheit udo ergibt sich aus der Auflösung a des Messwerkzeugs (Rechteckverteilung) und der Möglichkeit des Verkantens bei der Messung (Dreiecksverteilung).

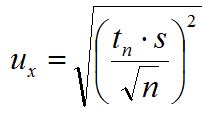

Bis zu diesem Punkt ist ausschließlich der Typ B für die Abschätzung der Messunsicherheit verwendet worden. Bei der Untersuchung von Referenzmaterial werden in der Regel 5 Proben untersucht. Die Unsicherheit der wiederholten Messungen wird auch Typ A genannt und fließt ebenfalls in die Unsicherheitsbetrachtung mit ein. Dabei ist t der Student-Faktor für den Vertrauensbereich von 68%, s die Standardabweichung der Messungen und n die Anzahl der Messwerte.

Daraus ergibt sich schlussendlich für Rm eine Abschätzung der kombinierten Messunsicherheit gemäß Gleichung 9. Der k-Faktor erweitert den Vertrauensbereich für Labore in der Regel um k=2 für 95%.

Mit der Norm 6892-1 und den Ergänzungen hinsichtlich Prüfgeschwindigkeit und Messunsicherheit haben die Anforderungen an Prüfmaschine und Bediener trotz zunehmender Automatisierung der Prüfung zugenommen. Wichtig sind vor allem stabile, präzise und richtige Prüfergebnisse, die durch eine Analyse und Bewertung der Einflussfaktoren und eine Einschränkung der zulässigen Prüfparameter sichergestellt werden sollen. Auch im Hinblick auf den wachsenden Akkreditierungsbedarf sind solche Validierungsprozesse und eine Abschätzung der Messunsicherheit notwendig. Die Prüfung von Referenzmaterial und die Teilnahme an Ringversuche helfen dabei. Einige Beschreibungen der ISO 6892-1 sollen den Bediener dabei unterstützen. Es ist auch damit zu rechnen, dass einige Anhänge, die bisher nur informativ sind, einen normativen Charakter bekommen.