Unterschiedliche Dehnungsmesser / Extensometer

Sinn + Zweck / Einsatzfeld: Wofür eignet sich welcher Dehnungsmesser?

Die normgerechte Durchführung von Zugversuchen nach gemäß ISO6892 / ISO527 u.a. erfordert (neben einer Zugprüfmaschine) den Einsatz eines Extensometers / Dehnungsmessers. Neben den Dehnungsergebnissen ist diese Zusatzausrüstung für die sichere und normgerechte Bestimmung des E-Moduls und der daraus abgeleiteten Kenngrößen (Metall: Dehngrenze Rp0,2 ... / Steckgrenze | Kunststoff: Streckspannung + Streckdehnung) unabdingbar erforderlich. Diese unterscheiden sich zum Teil grundlegend:

1. Taktile (kontaktierende) Extensometer Klemmung an der Probe mittels Schneiden

* Anklemm-Extensometer “Wäscheklammer” geringer Messweg: E-Modul, Dehngrenzen Rp / Rt

* Langweg-Extensometer hohe Auflösung < 0,1 µm großer Messweg: E-Modul, Dehngrenze, Gleichmaß-, Bruch-Dehnung

* Langweg-Extensometer geringe Auflösung < 10µm: Dehnung Elastomer | Gummi, nicht für E-Modul nutzbar

2. Kontaktlose, optische Extensometer Kontaktlose Verfolgung Messmarken / Speckle-Mustern

* Video-Extensometer hohe Auflösung <0,1 µm großer Messweg: E-Modul, Dehngrenze, Gleichmaß-, Bruch-Dehnung

* Video-Extensometer geringe Auflösung >10 µm großer Messweg: Dehnung an Elastomeren | Gummi, nicht für E-Modul

* Laser-Speckle-Extensometer hohe Auflösung <0,1µm großer Messweg: E-Modul Dehngrenze Gleichmaß-, Bruch-Dehnung

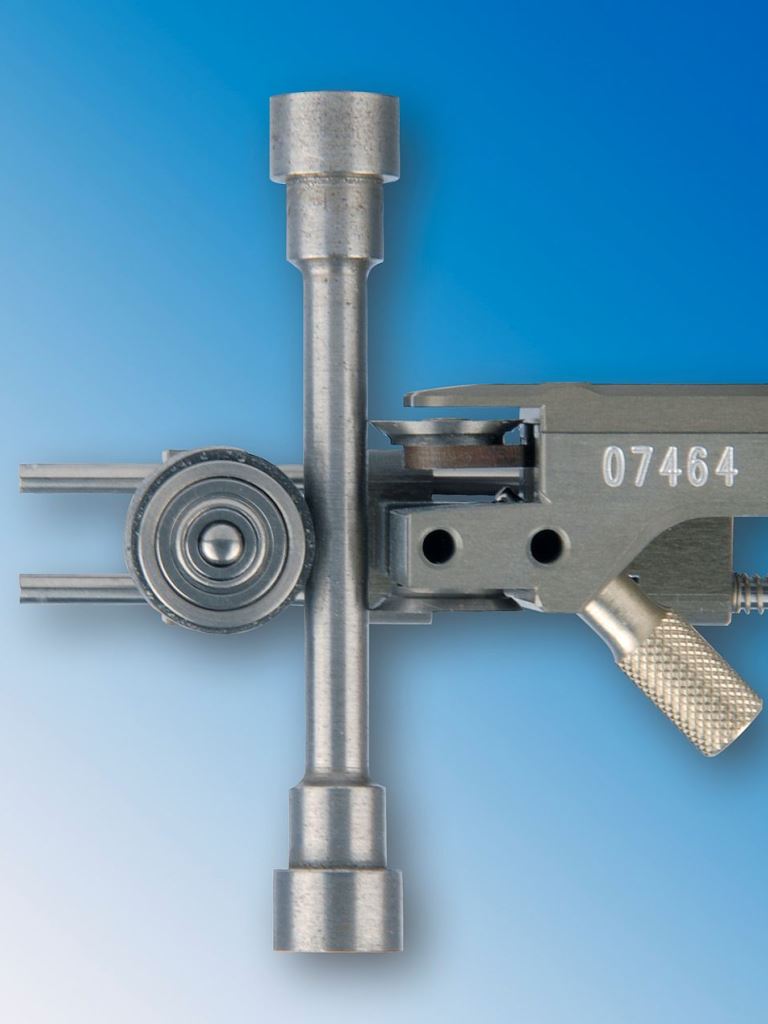

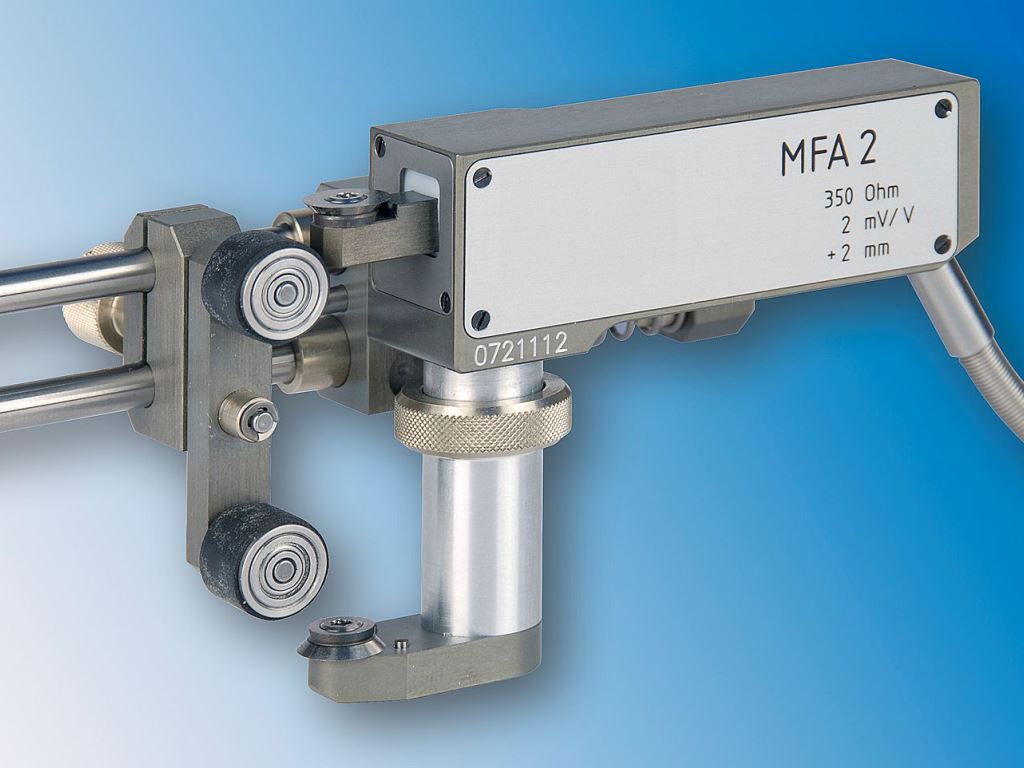

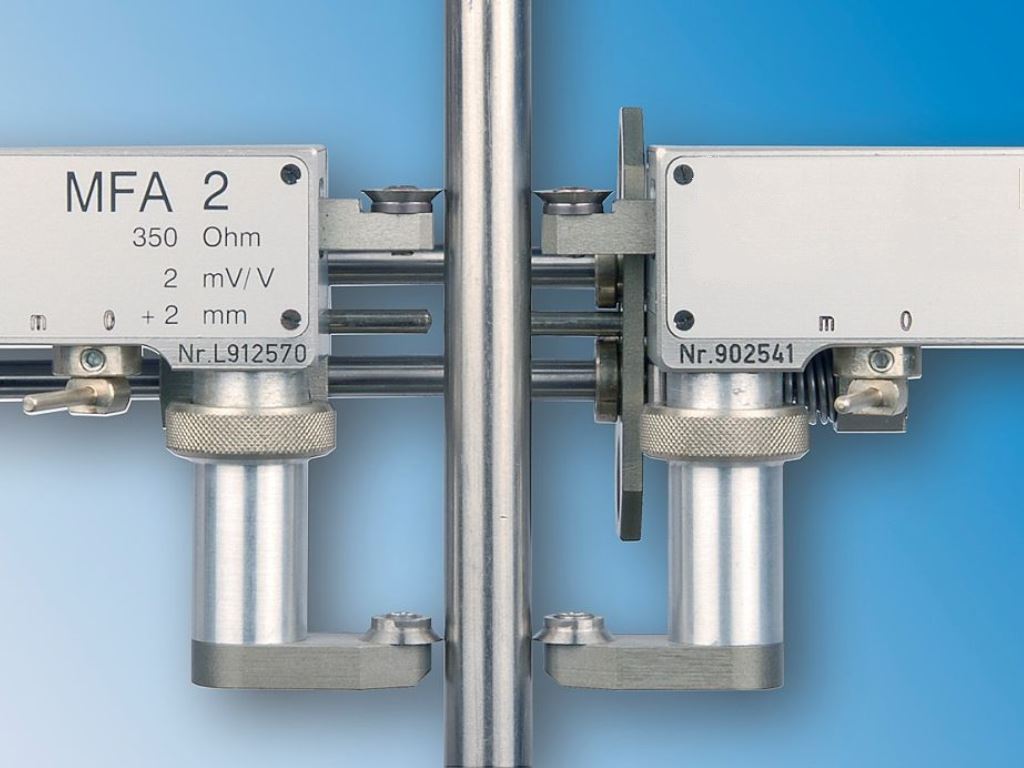

MFA2

Anklemm-Dehnungsmesser

Sie werden vor Versuchsbeginn an der Zugprobe befestigt und haben einen begrenzten Messweg (typisch z. B. < 2 mm). Dieser Extensometertyp wird nach der Bestimmung des E-Moduls und der Schädigungsgrenzen ReH / Rp0,01 / Rp0,2 / Rp1,0 / Rt0,5 während des laufenden Versuchs entfernt. Bei diesen Geräten handelt es sich im Prinzip nicht um Extensometer zur Bestimmung der plastischen Dehnung bis zum Bruch, sondern um E-Modul- und Rp0,2-Auswertegeräte. Da diese Extensometer nur einen begrenzten Messweg haben, wird eine Dehnung im eigentlichen Sinne nicht erfasst.

Um eine Bruchdehnung normgerecht bestimmen zu können, muss eine metallische Zugprobe vor dem Versuch mittels einer Teileinrichtung mit einem Raster bzw. dem L0 markiert werden. Nach dem Zugversuch wird die gebrochene Probe zusammengefügt und die Dehnung Lu mit einem Messschieber gemessen und in die Prüfsoftware eingegeben. Die Norm ISO 6892 Zugversuch an Metallen erlaubt die Erhöhung des berechneten L0 um die nächsthöhere Schrittweite von 5 oder 10 (z. B. L0 52,1 mm --> L0 55 mm). Mit dieser Vorgehensweise kann zur vereinfachten manuellen Bruchdehnungsmessung unsere Teilungseinrichtung mit festen Teilungsinkrementen zur rationellen Markierung der Zugprobe verwendet werden, um die Bruchdehnung in Sekundenschnelle bestimmen zu können.

Ausnahme: Bruchdehnungsmessung mit MFA2: Dieser Klemmdehnungsmesser ist sehr robust. Nach unseren Erfahrungen kann dieser Klemmdehnungsmesser in besonderen Fällen bis zum Bruch an der Probe verbleiben (keine Garantiezusage - wir empfehlen diese Vorgehensweise nur "inoffiziell" - uns sind jedoch keine Schäden durch Probenbruch bekannt).

Anforderungen

* Dehnung <2% (bei L0 50 mm) z.B. Aluminium-Druckguss | Glasfaser-Kunststoff GFK | Kohlefaser-Kunststoff CFK

* Verwendung exakter Le (z.B. Le55 für L055 mm)

* Sicherung gegen Herausfallen durch dünne Kette

Für Zugversuche an Kunststoffen kann dieser Dehnungsaufnehmertyp in der Regel nicht verwendet werden, da Kunststoffzugproben eine wesentlich höhere plastische Dehnung aufweisen. Nach den gängigen Normen wird die Dehnung bis zum Bruch mit einem (Langewegdehnungsmesser) unter Berücksichtigung des elastischen Anteils bestimmt.

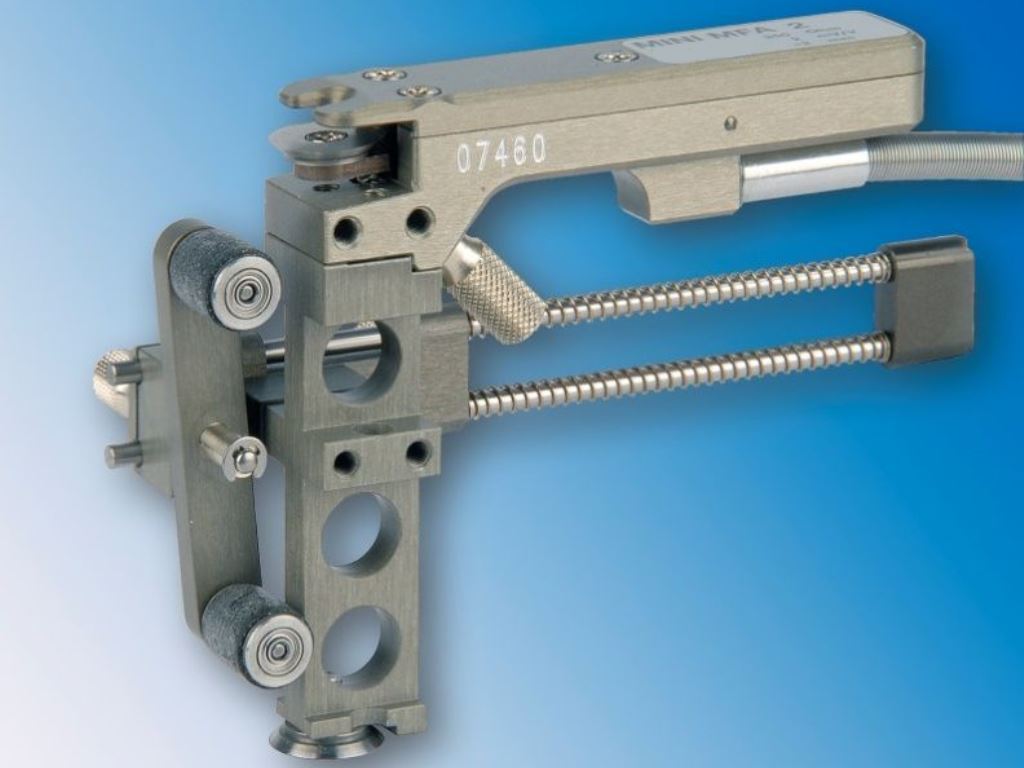

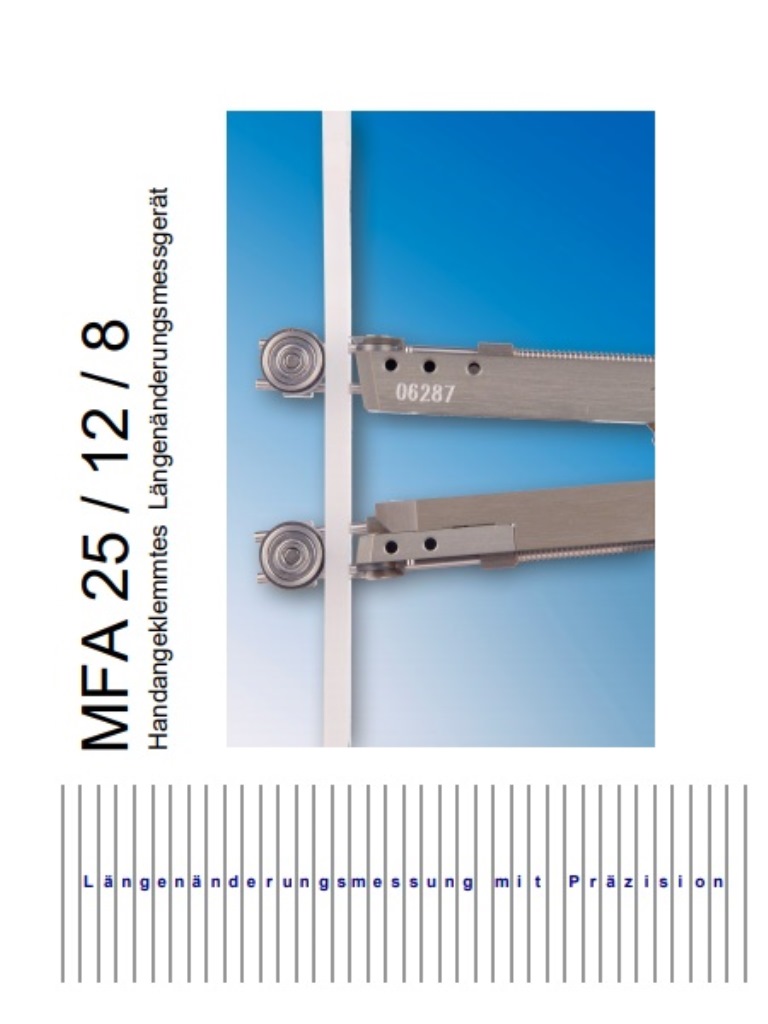

MFA25

- Bestimmung E-Modul, Rp0,2, Streckspannung, Streckdehnung

- großer Messweg < 25 mm: Dadurch geeignet für harte / mittelharte Kunststoffe zur Bestimmung

u. a. Bruchdehnung (< 50% bei Le 50) - Option MFA12,5 = linarer

- einfache Handhabung (ungünstiger als MFA2)

- durch Scherenbewegung weniger linear als MFA2

- etwas teurer als MFA2

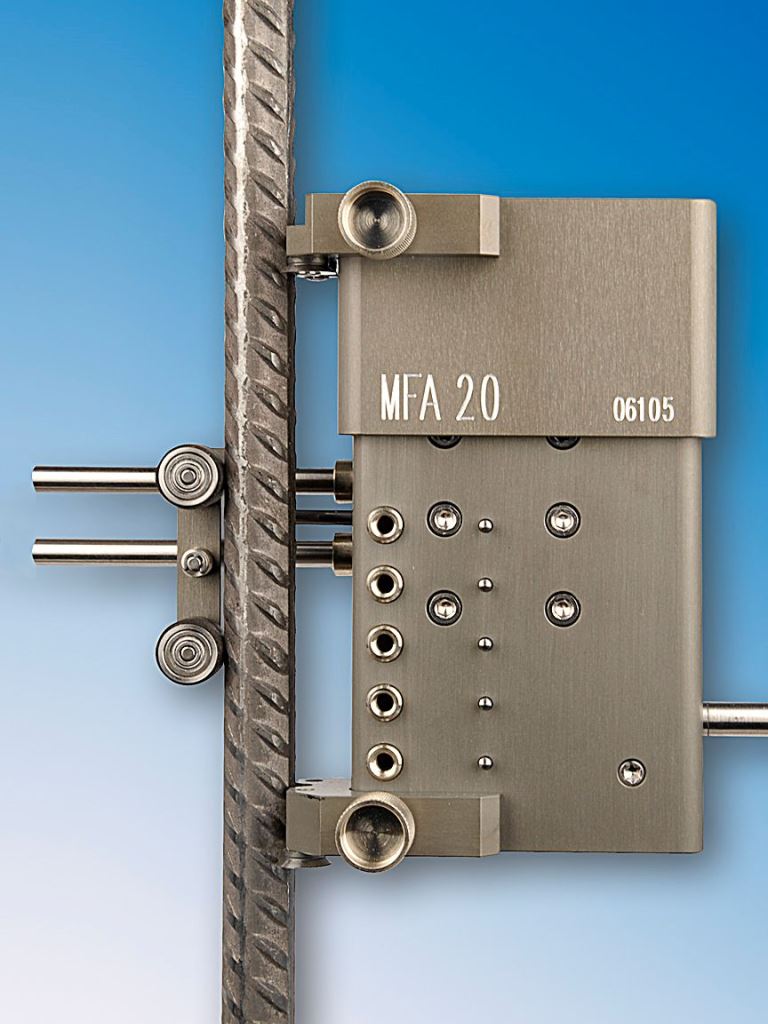

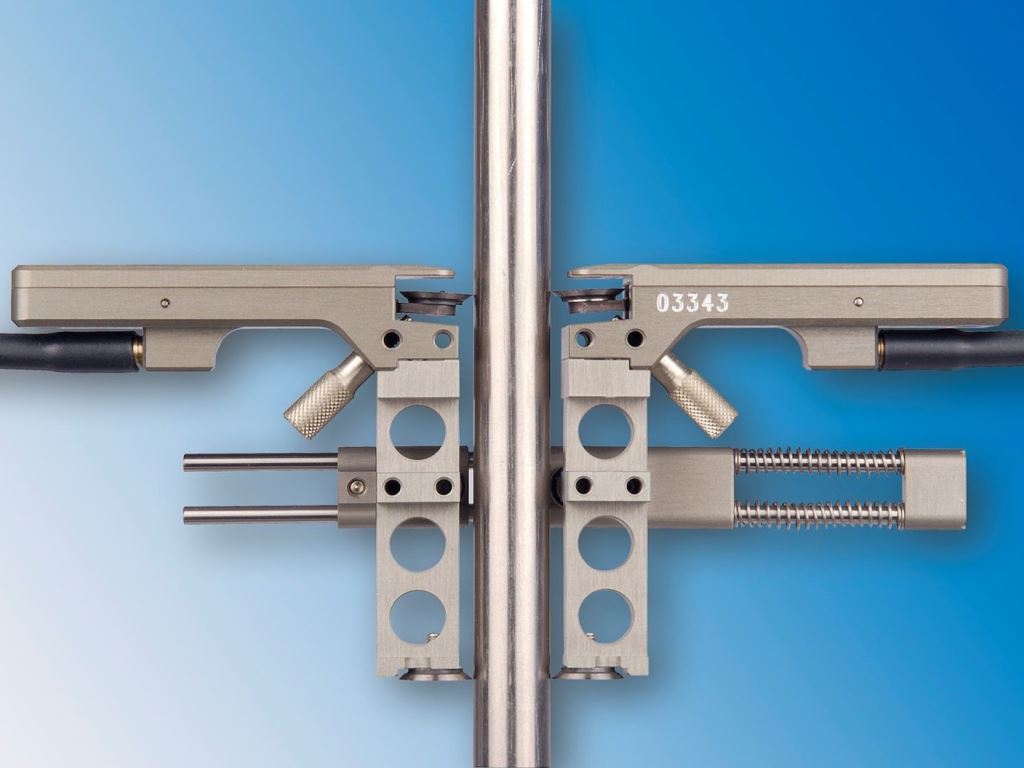

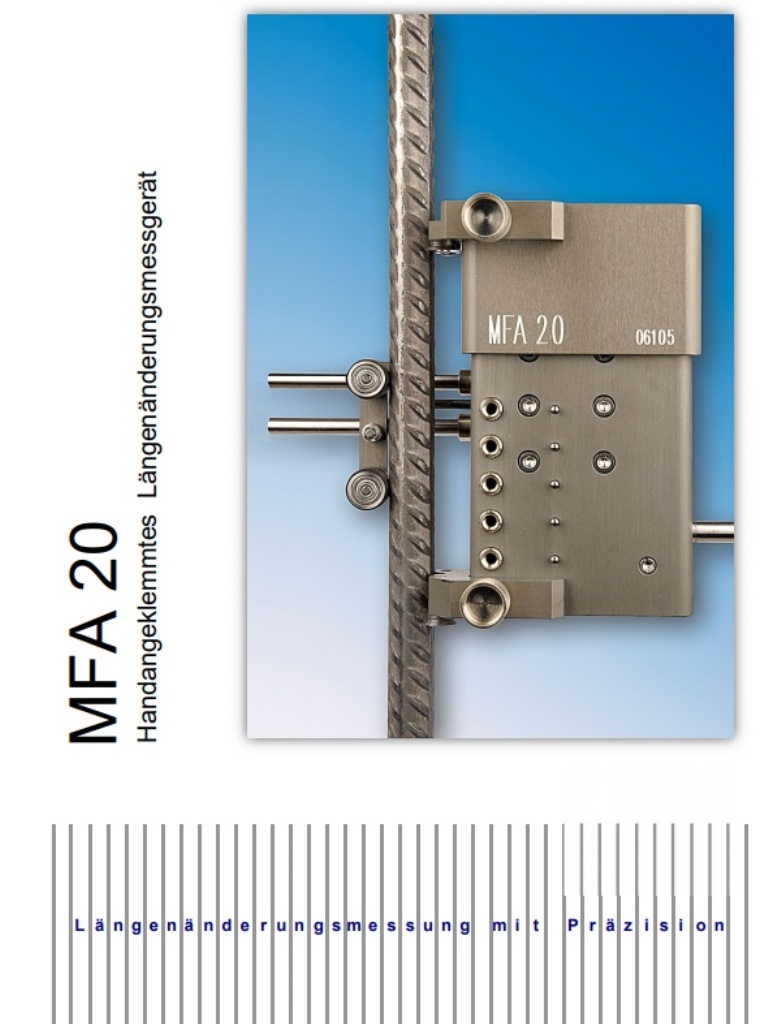

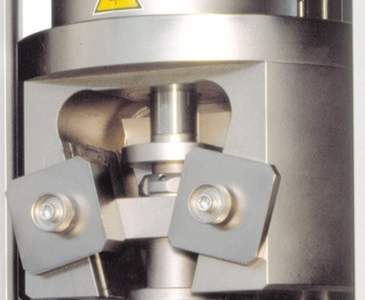

MFA20

- kreisförmige angeordnete Schneiden für Draht / Betonstahl

- großer, linearer Messweg < 20 mm: Bestimmung Ag, Agt, A100, A200

- günstigste Lösung für Betonstahl (!): Messung E-Modul, ReH, Rp0,2

- durch Stecksystem variables Le einstellbar

- Option: Le Verlängerung für Le 100 oder Le 200

- komfortable Handhabung

- teurer als MFA2 / MFA25

- nur für große Le geeignet ab Le 50 (Option Le 40)

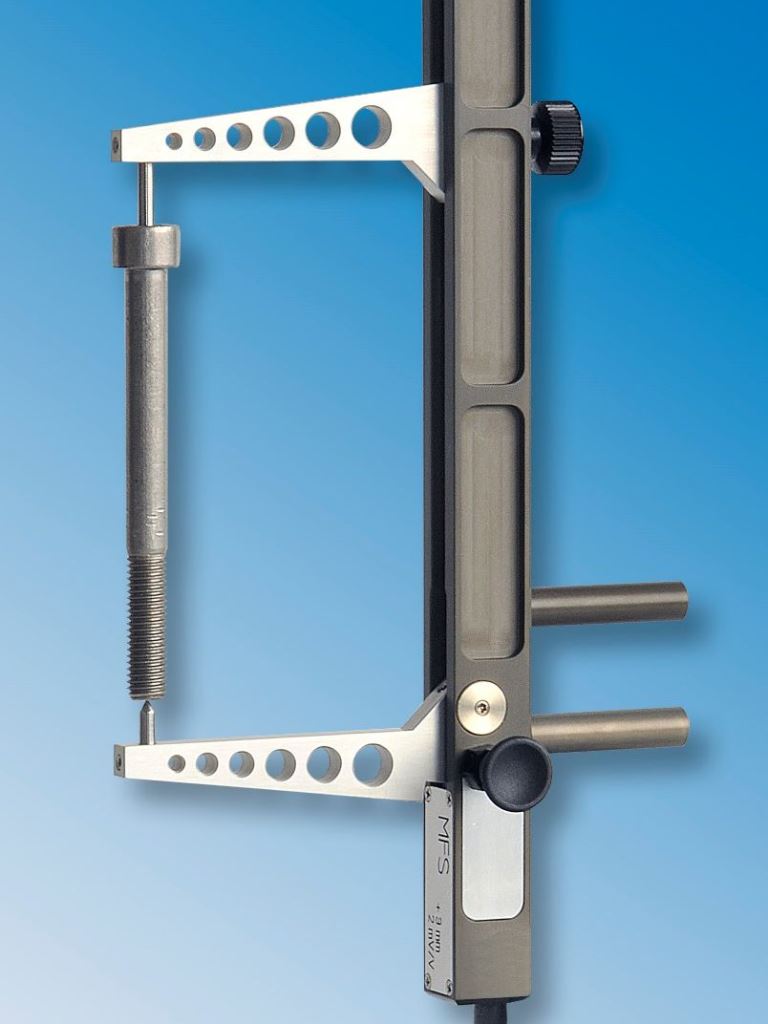

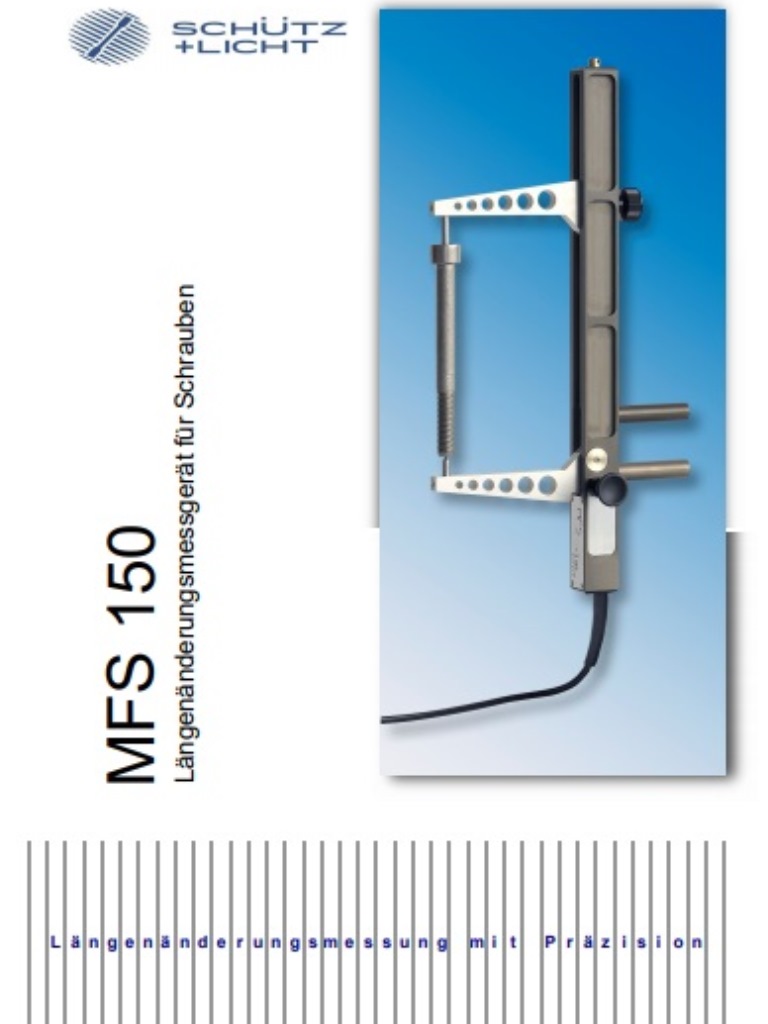

MFS

- speziell für SCHÜTZ+LICHT konzipierter Dehnungsmesser, dient der Verlängerungsmessung an Schrauben

- Speziell wird die Verlängerung der ganzen Schraube (mm) gemessen

(zur Messung % Dehnung an abgedrehten Schrauben empfehlen wird die Verwendung MFA2 / MicronXT - die Schrauben müssen im Kopf / Fuß eine Senkung erhalten (wie Senkung für Drehbank)

- spezielles Spannzeug mit "Fenster" oberhalb / unterhalb der Schraube erforderlich

MFX200

* Referenzklasse der HQ- Langweg-Extensometer

* hochauflösender Messweg 0,1µm

* automatisches Schließen / Öffnen der Messarme

* automatische Le-Einstellung

* automatische Mitteneinstellung zu den Spannköpfen

* Bestimmung E-Modul, Rp0,2 ..., Reh, AL

* Bestimmung Ag, Agt, A5,65, A80…

* Messweg 200 mm (abzüglich Le)

* Erforderlich falls R+N Wert gewünscht und ein manueller Querdehnungsmesser genutzt wird

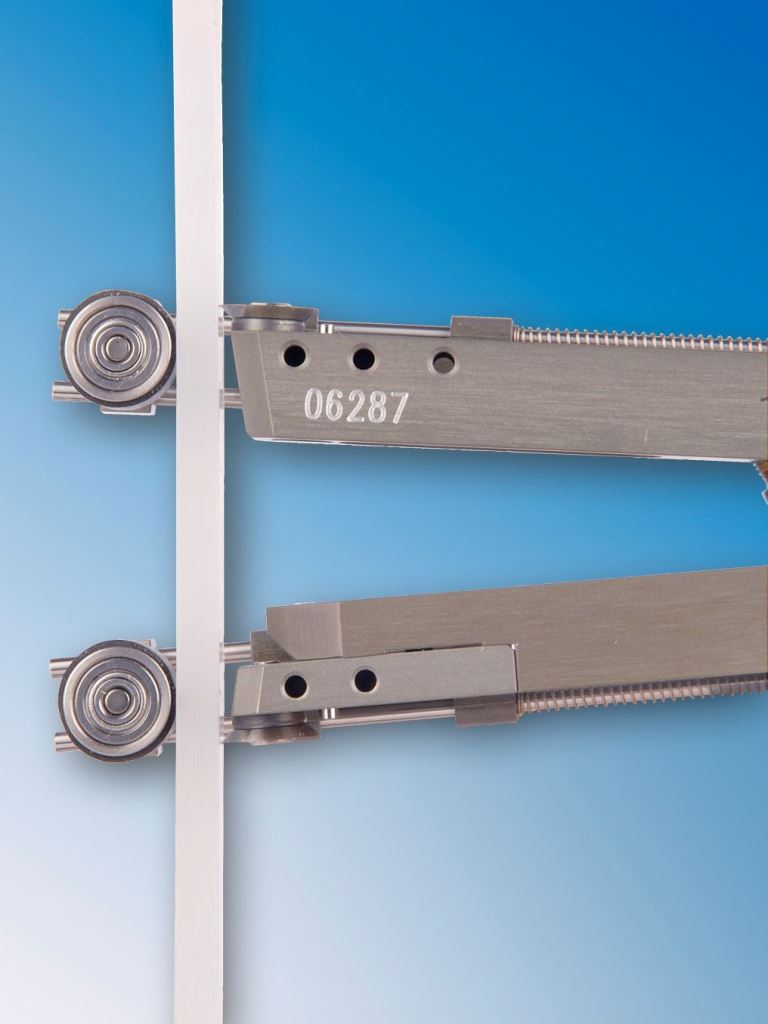

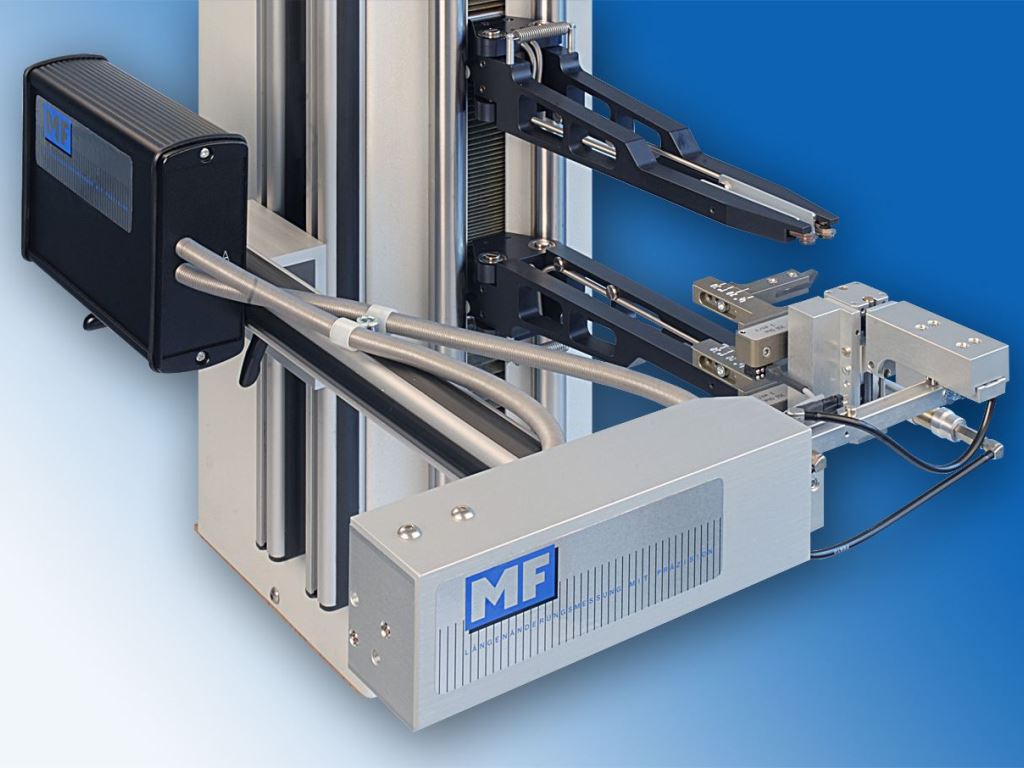

Tastarm-Extensometer

* Referenzklasse der HQ- Langweg-Extensometer

* hochauflösender Messweg 0,1µm

* automatisches Schließen / Öffnen der Messarme

* automatische Le-Einstellung

* automatische Mitteneinstellung zu den Spannköpfen

* Bestimmung E-Modul, Rp0,2 ..., Reh, AL

* Bestimmung Ag, Agt, A5,65, A80…

* Messweg 500 mm (abzüglich Le)

* Erforderlich falls R+N Wert gewünscht und ein manueller Querdehnungsmesser genutzt wird

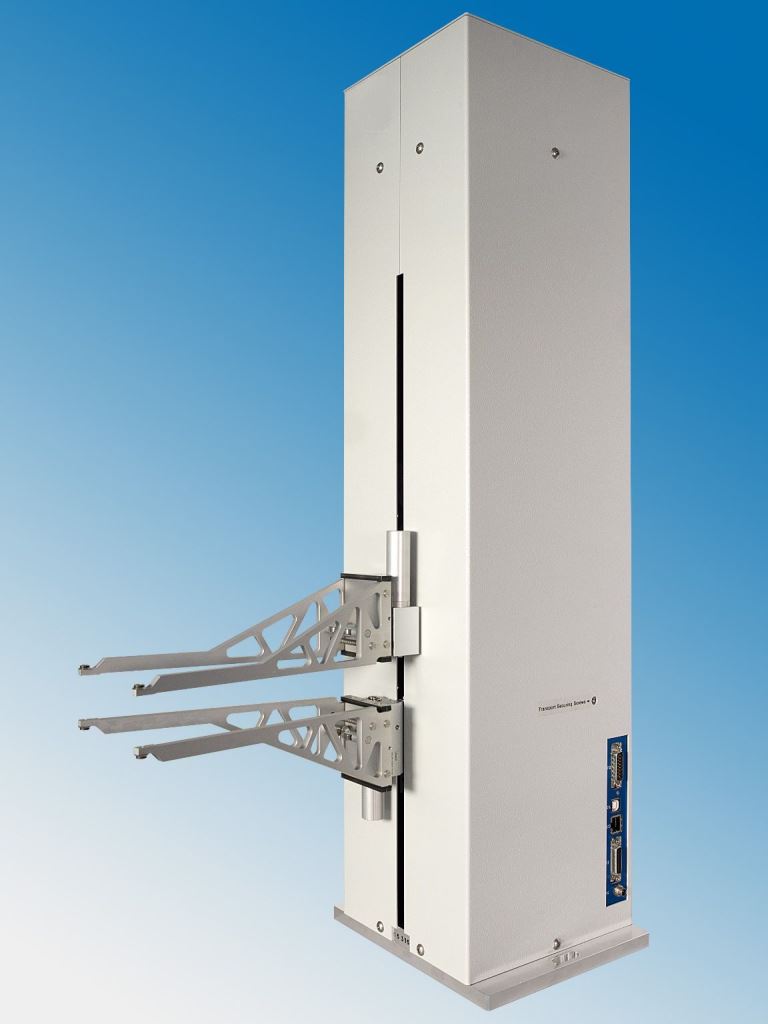

MFL

* "Top of the Top" HQ- Langweg-Extensometer

* hochauflösender Messweg 0,1µm

* automatisches Schließen / Öffnen der Messarme

* automatische Le-Einstellung

* automatische Mitteneinstellung zu den Spannköpfen

* Bestimmung E-Modul, Rp0,2 ..., Reh, AL

* Bestimmung Ag, Agt, A5,65, A80…

* Messweg 200 mm (abzüglich Le)

* Erforderlich falls R+N Wert gewünscht und ein automatischer Querdehnungsmesser MFQ-A genutzt wird

Langweg Dehnungsmesser

Messung E-Modul, Rp0,2 und Bruchdehnung

Diese Geräte haben eine ähnlich hohe Messauflösung wie die Anklemmdehnungsmesser (1 µm oder sogar 0,05 µm) und verbleiben wesentlich länger auf der Probe.

Je nach Einspannvorrichtung verbleiben diese Messgeräte bis zum Überschreiten von Ag oder sogar "bis zum Bruch" an der Probe und können somit zur genauen Bestimmung der Bruchdehnung eingesetzt werden. Bei der Prüfung von Zugproben wird oft gefordert oder es herrscht die Vorstellung, dass ein Dehnungsmessgerät bis zum Bruch an der Probe verbleiben soll, um die Bruchdehnung genau messen zu können. Dies ist jedoch weder notwendig noch sinnvoll. Einige Hersteller (GALDABINI und einige Marktbegleiter) bieten Dehnungsaufnehmer an, für die (sinngemäß) die Aussage getroffen wird: "Geeignet zur Bruchdehnungsmessung - Verbleib an der Probe bis zum Bruch".) Die Dehnungsaufnehmer müssen jedoch kurz vor dem Bruch geöffnet werden, damit die elastische Dehnung (Rückfederung des elastischen Anteils) oder gar Teile der gebrochenen Probe nicht die Schneiden des Dehnungsaufnehmers oder gar die Arme beschädigen.

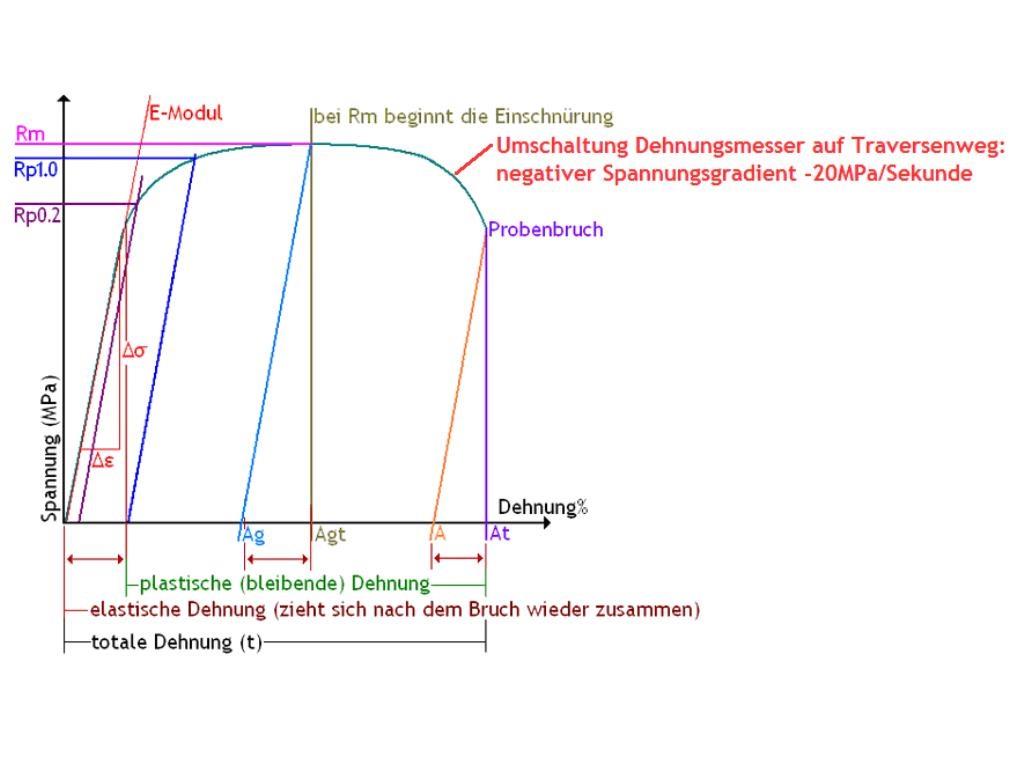

Warum können die Arme des Extensometers geöffnet werden und die Ergebnisse sind trotzdem korrekt? Die Schneiden / Messarme des Extensometers müssen bis nach Ag (Gleichmaßdehnung) oder besser deutlich nach der Gleichmaßdehnung an der Probe verbleiben. Ab dem Kraftmaximum ändert sich das Dehnungsverhalten: Die Probe wird nicht mehr an allen Stellen gleich gedehnt (Gleichmaßdehnung), sondern beginnt an einer Stelle mit einer Taillenbildung. Wird die Probe weiter gedehnt, ist meist eine Einschnürung mit bloßem Auge erkennbar. Sobald diese deutliche Einschnürungsdehnung auftritt, muss diese nicht mehr mit dem Dehnungsmessgerät gemessen werden, sondern es kann für diese Dehnung das Traversenwegmesssystem verwendet werden, da davon ausgegangen werden kann, dass diese Dehnung ausschließlich im L0-Bereich auftritt.

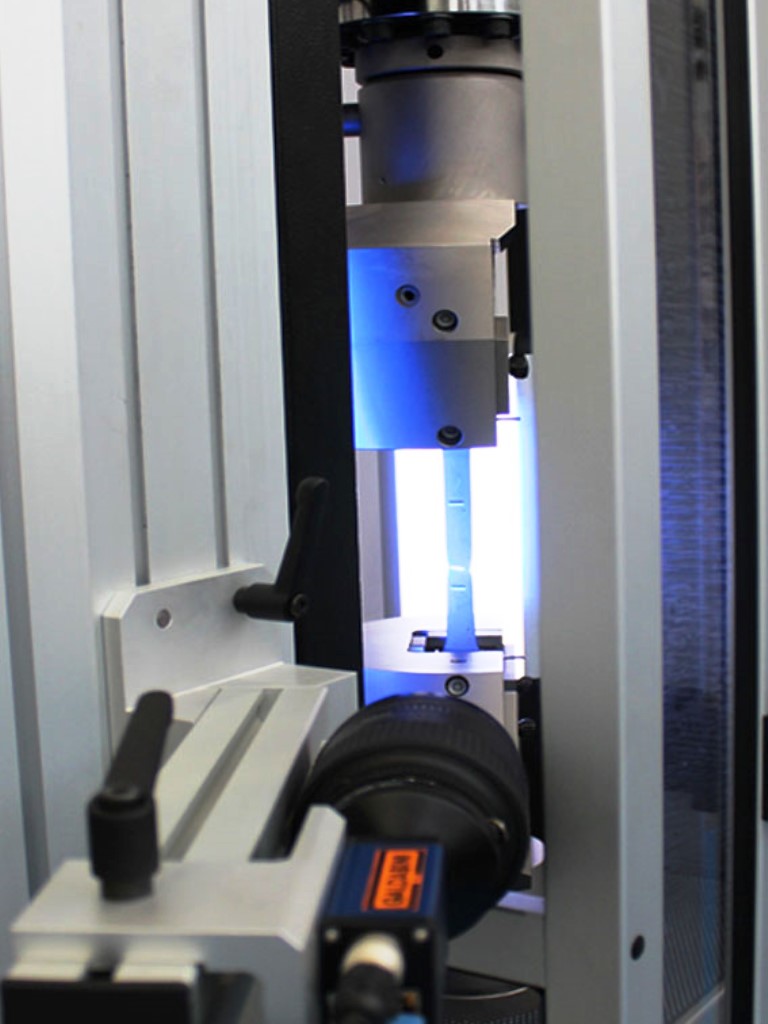

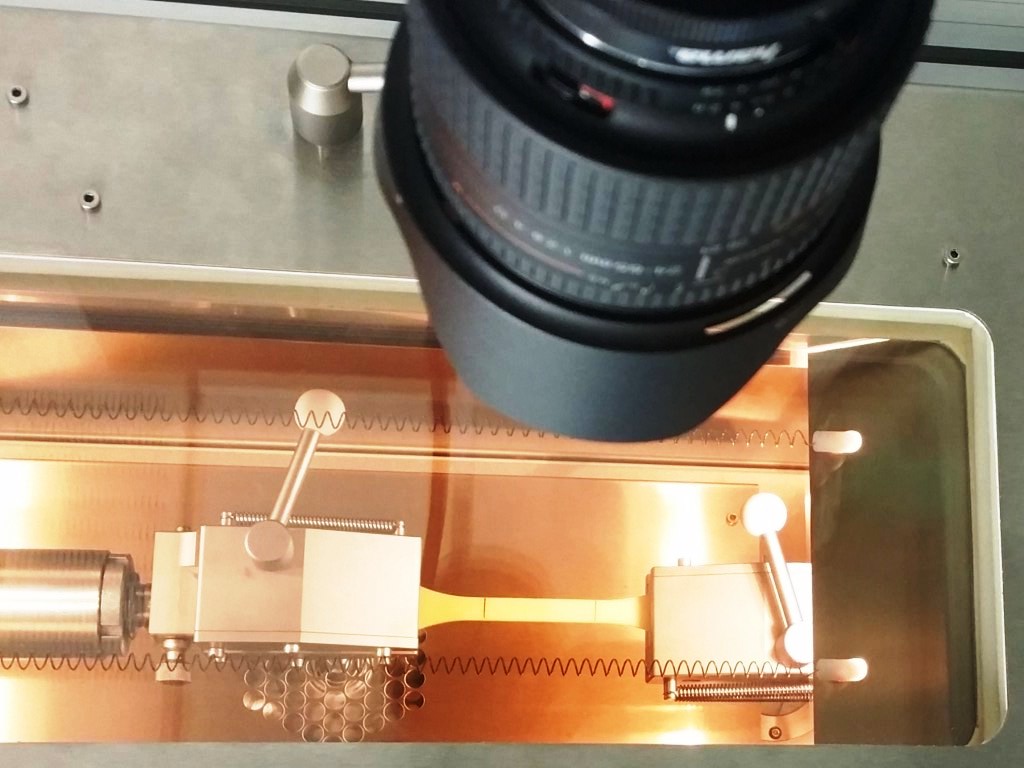

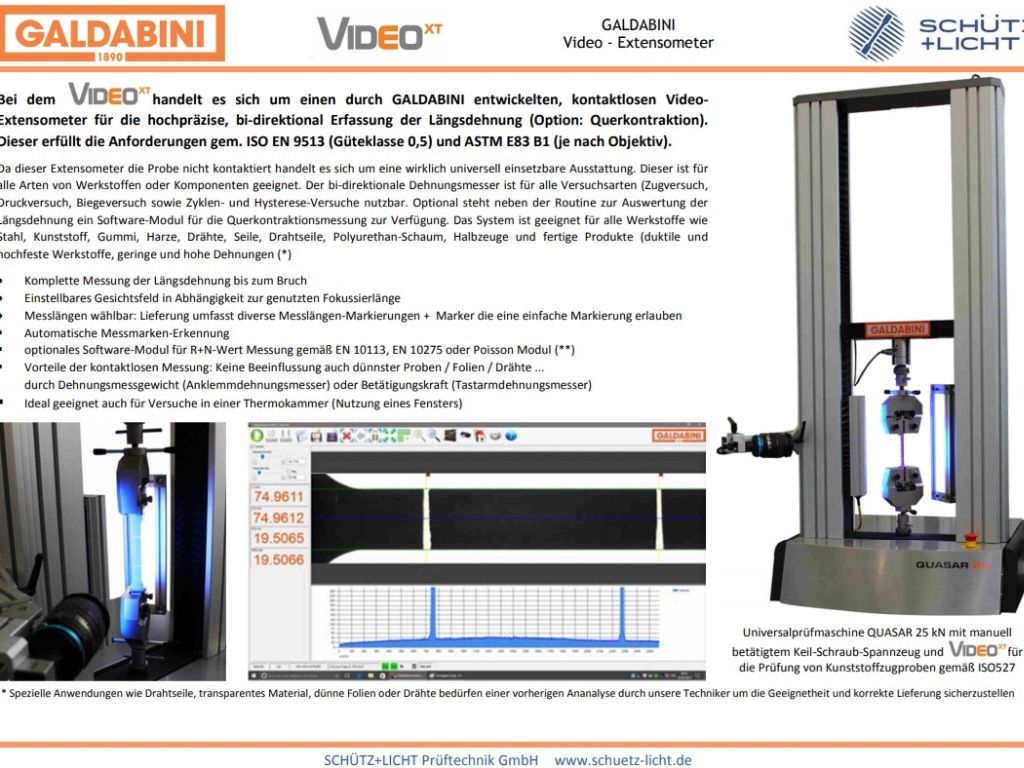

Video-XT Video-Dehnungsmesser

- unzerstörbar da nicht kontaktierend

- komplette Dehnung-Messung bis Bruch: E-Modul, Rp0,2, Ag, A (<50%)

- Le / L0 wählbar: Lieferung umfasst diverse Le-Markierungen + Marker zur einfachen Markierung + automatische Messmarken-Erkennung

- optionales R+N-Wert Software-Modul für EN 10113, EN 10275 oder Poisson Modul (**)

- Keine Kraft-Einfluss (Gewicht / Betätigungskraft) auf Probe da nicht taktil: Auch für dünnste Proben / Folien / Drähte ...

- Ideal auch für Versuche in Thermokammer (Sichtfenster)

Bei dem Video-XT handelt es sich um einen durch GALDABINI entwickelten, kontaktlosen Video-Extensometer für die hochpräzise, bi-direktional Erfassung der Längsdehnung (Option: Querkontraktion). Dieser erfüllt die Anforderungen gem. ISO EN 9513 (Güteklasse 0,5) und ASTM E83 B1 (je nach Objektiv). Da dieser Extensometer die Probe nicht kontaktiert handelt es sich um eine wirklich universell einsetzbare Ausstattung. Dieser ist für alle Arten von Werkstoffen oder Komponenten geeignet. Der bi-direktionale Dehnungsmesser ist für alle Versuchsarten (Zugversuch, Druckversuch, Biegeversuch sowie Zyklen- und Hysterese-Versuche nutzbar. Optional steht neben der Routine zur Auswertung der Längsdehnung ein Software-Modul für die Querkontraktionsmessung zur Verfügung. Das System ist geeignet für alle Werkstoffe wie Stahl, Kunststoff, Gummi, Harze, Drähte, Seile, Drahtseile, polyurethan-Schaum, Halbzeuge und fertige Produkte (duktile und hochfeste Werkstoffe, geringe und hohe Dehnungen (*).

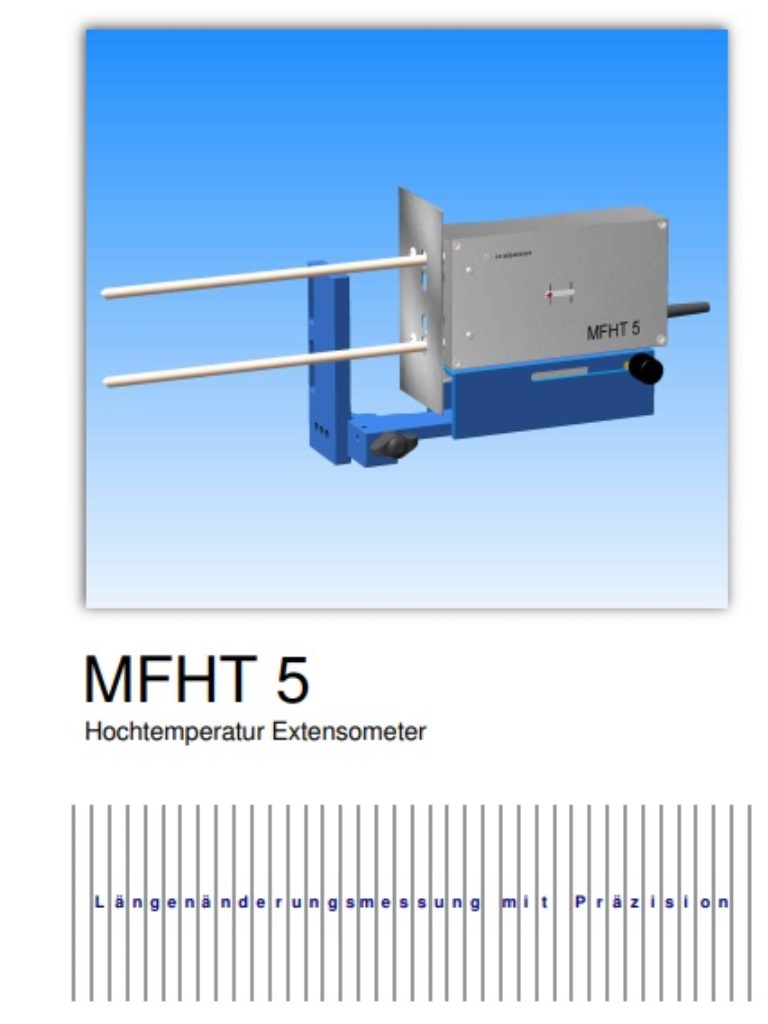

MFHT5 Hochtemperatur Dehnungsmesser für Zugversuche bei Temperaturen bis 1200 Grad (ISO6892-2)

- HQ-Dehnungsmesser für Hochtemperatur-Dehnungsmessung

- erstklassige Messsystem mit DMS Dehnungsmessstreifen

(deutlich bessere Linearität gegenüber induktiven HT-Dehnungsmessern) - Befestigung direkt am HT-Ofen (kein gesonderter Haltearm - besseres Handling)

- für Temperaturen bis 1200 °C

- für Le 25 und Le 50 mm

- Andrucksystem mit integrierte "Wippe" zum Ausgleich gekrümmter Proben

- nur für E-Modul, Rp0,2 (Rp1,0) einsetzbar

keine Messung von Ag / Agt / A% (Handvermessung) - Keramikarme - sensitive Handhabung erforderlich

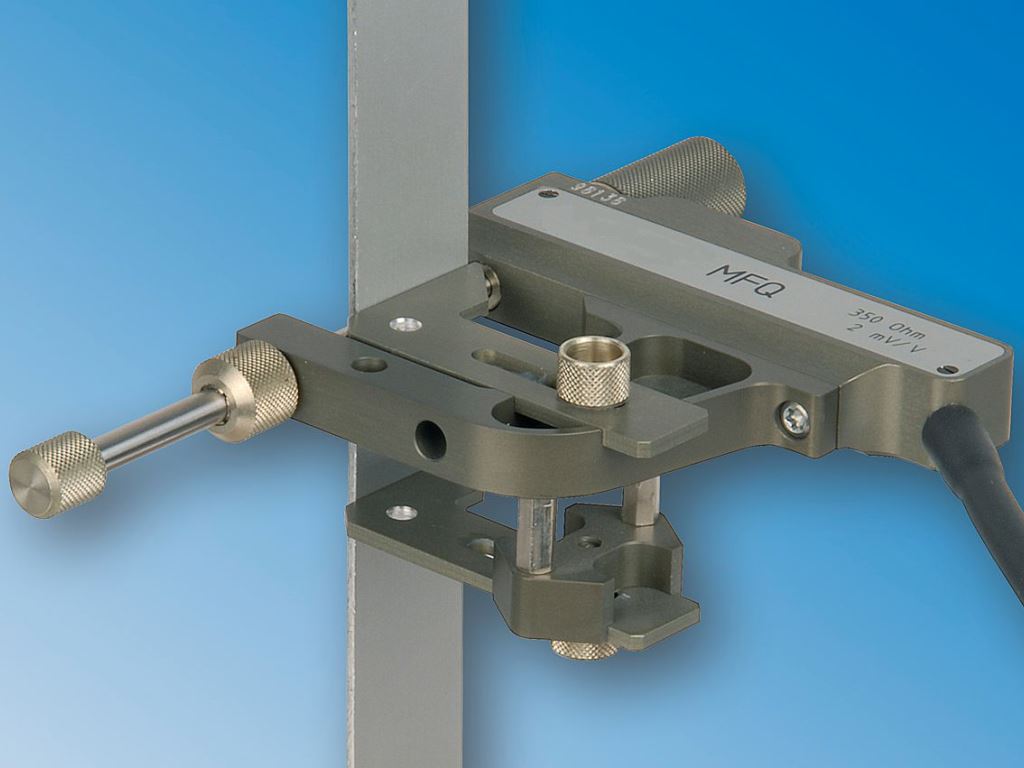

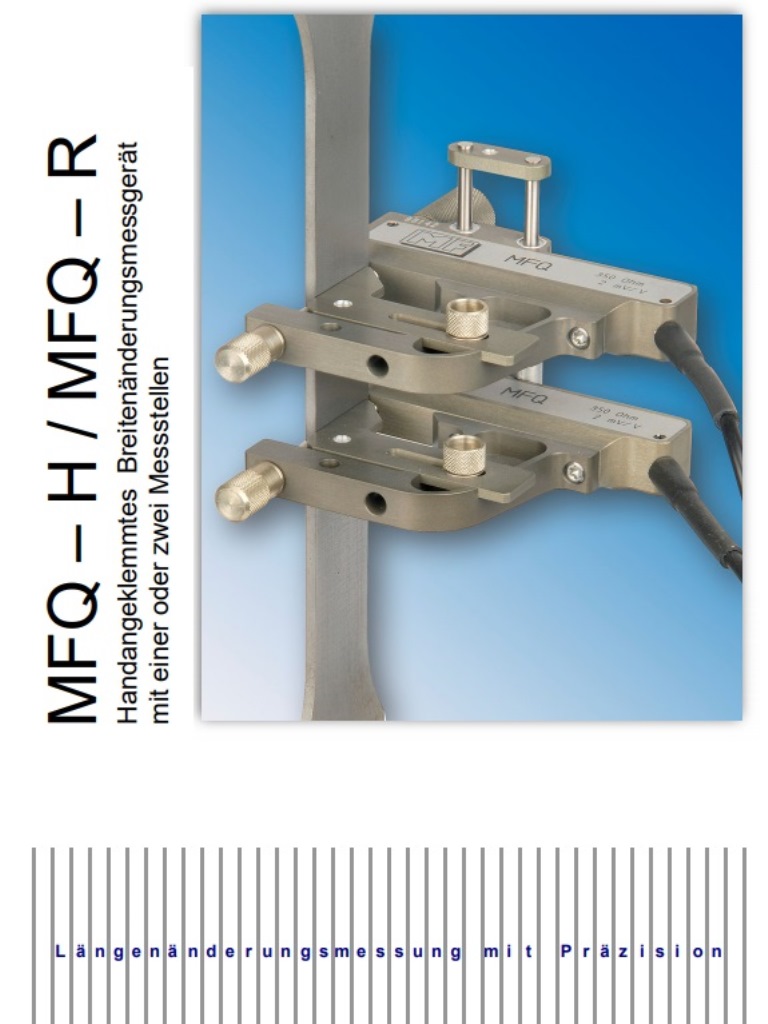

Ausdünnung beim Tiefziehen

Für Umformprozesse - insbesondere Tiefziehprozesse ist die Bestimmung der Querdehnung sehr wichtig. Mit diesen Querkontraktionsmessern wird die Taillenbildung / Einschnürung bzw. R+N-Wert gemessen. So darf z. B. ein Blech während dem Tiefziehprozess nicht zu stark ausdünnen um einen Riss zu vermeiden.

Der Verbleib der Tastarme an der Probe ist vom Typ der Zugprüfmaschine und der Art des Spannzeugs abhängig

Bei einer hydraulischen Zugprüfmaschine mit Plungerkolben ist der Verbleib der Tastarme bis zum Bruch im Grundsatz nie möglich: Sobald eine Zugprobe bricht (insbesondere wenn nur geringe Dehnungen erreicht wurden und die Probe sich kaum / nicht einschnürt) wird die in der Probe gespeicherte Energie schlagartig frei. Dies führt dazu dass der Plungerkolben mit hoher Geschwindigkeit verfährt und die Tastarme mitgerissen werden. Es ist eine Frage der Zeit bis das der Tastarm-Extensometer zerstört ist. Zudem besitzt eine ältere Zugprüfmaschine meist nur ein Keilspannzeug das die Zugprobe nach dem Zugversuch nicht mehr fixiert - die Zugprobe fällt heraus oder wird sogar fortgeschleudert. Auch diese beschleunigt den noch kontaktierenden Dehnungsmesser derart, dass mindestens die Schneiden vorzeitig stumpf werden. Eine Schädigung kann ebenfalls nicht ausgeschlossen werden.

Weiterhin muss die Zugprobe durch ein geeignetes Spannzeug beim / nach dem Bruch sicher auf Position gehalten werden.

Dies wird im Allgemeinen nur erreicht mit:

- (kostenintensivem) hydraulischem Spannzeug

- sonstigen starren Einspannungen

Bei diesen geeigneten, starren Einspannungen kann es sich handeln z. B. um Spannzeuge für

- Proben mit Schulterkopf

- Proben mit Gewindekopf

Diese Spannmittel müssen mit einer Kontermutter / einem pneumatisch betätigten Stößel die Probe bei Probenbruch in der Position fixieren. Zudem darf das Querhaupt der Maschine nicht stark beschleunigen (dies schließt hydraulische Prüfmaschinen mit Plungerkolben aus / moderne hydraulische Universalprüfmaschinen mit Doppelkolben - Kolbenseite A + B - sind geeignet).

Erhöhter Verschleiß der Schneiden (Tastarme geklemmt bis Probenbruch)

Sofern die Messung mittels Extensometer bis zum Bruch erfolgen soll, ist mit einem höheren Verschleiß der Schneiden des Dehnungsmessers zu rechnen. Ein Verschleiß kann bereits nach wenigen Versuchen einsetzen. Dieser Verschleiß ist unvermeidbar, da die Probe im Versuch sowohl plastisch als auch elastisch verformt wird...

Bricht die Probe am Ende des Versuchs, so entspannt sich der elastische Anteil innerhalb eines Bruchteiles einer Sekunde. Die Probe wird in beiden Richtungen unter den Schneiden der Dehnungsmesser hinweg stark beschleunigt. Dieser Rückzug / Entspannung (bei Stahl üblicherweise ca. 0,3 % der Gesamtdehnung) erfolgt so schnell, dass es vollkommen ausgeschlossen ist, die Arme des Dehnungsmessers vorher (bezogen auf das Bruchereignis) zu öffnen. Daher "schießt" die Probe an den klemmenden Schneiden vorbei und wird diese mehr und mehr abstumpfen.

Weshalb ist es sinnvoll und für die Messergebnisse unschädlich den Dehnungsmesser nach Ag zu öffnen?

Die Dehnung setzt sich (bei Stahl) insgesamt aus 3 Teilen zusammen:

a.) dem elastischen Anteil (zieht sich nach dem Bruch wieder zusammen)

b.) der Dehnung bis zum Kraftmaximum (alle parallelen Bereiche Lc dehnen gleichmäßig = Gleichmaßdehnung Ag + Agt)

c.) Dehnung im Einschnürungsbereich Z (ab Rm erfolgt eine Dehnung nur im Fließbereich "Z")

Bei dem elastischen Anteil (Dehnung) handelt es sich letztlich um gespeicherte Energie (ähnlich einer gespannten Feder), die bei Probenbruch entladen wird. Erfolgt ein Probenbruch ohne jegliche Einschnürung so geschieht dies explosionsartig. Typisch ist dies z. B. bei Gusswerkstoffen (Grauguss, Aluminiumguss) oder gehärteten Material und Glasfaser-Kunststoffen GFK. Bei diesen Werkstoffen beträgt die Bruchdehnung oft nur ca. <2 %. Diese Werkstoffe schnüren nicht ein (Z). Daher erfolgt kein Absinken der Kraft. Bei diesen Proben ist der Schock auf den Dehnungsmesser meist extrem.

Daher wird für diese Proben grundsätzlich von einem Tastarmdehnungsmesser abgeraten. Hier ist z. B. ein Anklemm-Dehnungsmesser meist besser geeignet. Der Dehnungsmesser Typen STRAIN 25 - 50 ist hier das zu bevorzugende Gerät. Dieser kann eine Bruchdehnung bis ca. 2 mm Messweg erfassen (auf Anforderung 3 mm). Es ist vom Hersteller offiziell nicht dafür freigegeben - wir wissen aber von vielen Kunden (und von diesem Hersteller), dass dieser spezielle Dehnungsmesser bis zum Bruch (2 oder 3 % Dehnung) an der Probe belassen wird ohne Schaden zu nehmen. Voraussetzung ist aber auch hier, dass die Probe nicht stark beschleunigt / die Probe vom Spannzeug nicht losgelassen wird (fixierte Probe) und der nur geklemmte Dehnungsmesser durch den Schlag nicht herunterfällt und auf das Maschinenbett fällt. Ein Herunterfallen kann durch eine Sicherung (kleine Kette) verhindert werden.

Tastarmgeräte: Wegen der Sensibilität gilt allgemein die Empfehlung:

Die Tastarme sollten vor dem Bruch geöffnet werden

Dies ist ohne Verfälschung der Dehnungswerte möglich. Dabei ist jedoch zu beachten, dass die Messarme erst (deutlich) nach Ag geöffnet werden sollen.

Warum werden die Dehnungsergebnisse nach dem Öffnen des Dehnungsmessers trotzdem genau ermittelt?

Dies erklärt sich aus der Möglichkeit der unterschiedlichen Erfassung und Kombination von Messwerten unterschiedlicher Geber (Dehnungsmesser / Traversenweg) und deren differenten Auswertung: Bis zur maximalen Kraft dehnt sich eine Probe im gesamten parallelen Bereich gleichmäßig. Da aber die Dehnung nicht auf den gesamten parallelen Bereich (Lc) sondern auf die Ausgangslänge (Lo der Probe) bezogen werden muss, ist hierfür der Verbleib des Dehnungsmessers bis Ag (Gleichmaßdehnung des gesamten parallelen Bereichs) unabdingbar notwendig.

Nachdem die maximalen Kraft (Fm bzw. Messgröße Rm) überschritten ist beginnt sich die Probe langsam und stetig einzuschnüren (Z). Jegliche Verlängerung der Probe erfolgt nun ausschließlich im Fließbereich (der dann schwächsten Stelle und der späterer Bruchstelle).

Zahlreiche Versuche beim Hersteller GALDABINI haben diese Vorgehensweise bestätigt: Es ist unerheblich (wenn feststeht, dass Ag überschritten ist) welches Mess-System diese Verlängerung erfasst. Dies kann durch den Dehnungsmesser erfolgen oder alternativ über das Traversenweg-Mess-System der Zugprüfmaschine. Nachfolgend eine veranschaulichende Skizze: Ab Rm beginnt der Fließbereich. Der Dehnungsmesser sollte nicht zu früh geöffnet werden sondern erst sobald der Spannungsgradient deutlich negativ wird.

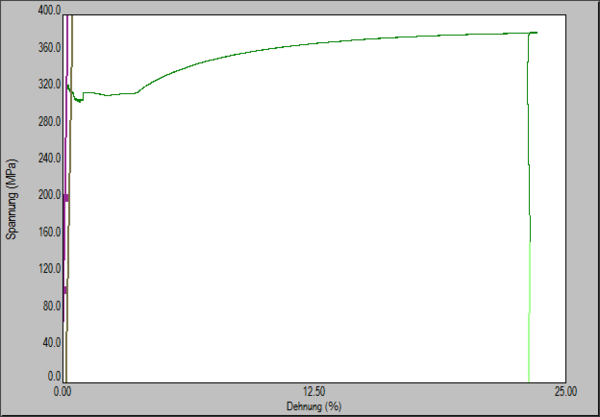

Wann kann ein Verbleib an der Probe fehlerhafte Ergebnisse verursachen?

In einigen Fällen erfolgen die Einschnürung und der Bruch an der Probe nicht exakt in der Mitte sondern in der Nähe der Probenköpfe. In extremen Fällen erfolgt dieser sogar außerhalb der Schneiden des Dehnungsmessers (außerhalb Lo bzw. Schneiden-Abstand Le). Sofern der Bruch nahe der Schneiden erfolgt "unterfließt" ein Teil der Dehnung die Extensometer-Schneiden. Sofern der Bruch außerhalb der Schneiden erfolgt geht die gesamte Dehnung nach Ag verloren.

- In der gezeigten Grafik erfolgt die Dehnungsmessung bis Fm (Rm) gleichmäßig (Gleichmaßdehnung Ag bzw. Agt innerhalb Lc bzw. Lv).

- Ab dem Kraftmaximum erfolgte die weitere Dehnung außerhalb das Dehnungsmessers: Der Graph erfährt keine weitere Verlängerung und fällt unmittelbar nach Ag / Rm senkrecht ab. In der Grafik ist sogar erkennbar, dass dieser rückwärts verläuft (der Abgriff innerhalb der Schneiden zieht sich elastisch zusammen).

Dieser Versuch ist zu verwerfen (Reh/Rp0,2 und Rm können genutzt werden / die Bruch-Dehnung A könnte nur manuell gemessen werden. Wären in diesem Fall die Arme des Dehnungsmessers nach dem Überschreiten von Ag geöffnet worden (Kanalumschaltung auf den Traversenweg) wäre die Dehnung ab Rm im Einschnürungsbereich aufgezeichnet worden. Wo dieser Einschnürungsbereich liegt ist dann unerheblich. Der Versuch hätte vermutlich als gültig bewertet werden können ...

Ist das Ergebnis der Bruch-Dehnung ein wesentliches Kriterium eines Zugversuchs?

Richtig ist, dass die Dehnung als Versuchsergebnis der ISO6892-1 genannt und deren Berechnung exakt beschrieben wird. Würde eine Konstruktion bzw. die Statik eines Bauteils auf der Basis von Bruchdehnungs-Ergebnissen beruhen müsste sich der Konstrukteur auf Werte verlassen die lange hinter der ersten Schädigungsgrenze des Materials ermittelt werden. Daher ist in der Praxis die Dehnung "nur" ein Indikator für die allgemeine Dehnfähigkeit von Werkstoffen. Das wesentlichste Element eines jeden Metallzugversuchs ist daher die Schädigungsgrenze (Reh oder Dehngrenze Rp0.2). Auf dieser Basis kann der Konstrukteur kalkulieren bis zu welcher Belastung das Material belastet werden kann ohne dass eine Schädigung erfolgt.

Einzig bei einem Umformprozess ist die Dehnung ein wesentliches Kriterium. Aber auch hier ist nicht die Bruchdehnung A als gut / schlecht-Kriterium erforderlich sondern der Wert Ag: Bis zu welcher Dehnung kann ein Material (z. B. Tiefziehblech) gedehnt werden ohne das eine partielle, ungewollte Dehnung erfolgt. Eine Dehnung in einem Teilbereich würde das Werkstück an dieser Stelle schwächen und z. B. die Wandstärke eines Autoblechs unter Toleranz absinken lassen. Die Ergebnisse der Bruchdehnung werden daher (sofern man nur den Zahlenwerten folgt) oft überbewertet. Einziges Ziel ist dann die Mindestanforderungen einer Stahlgüte in Bezug auf die Bruchdehnung zu erfüllen. Bedenken Sie bitte, dass die ISO6892-1 eine Rundung der Dehnungswerte auf 0,5% vorsieht...

Beschaffung Extensometer / Dehnungsmesser

für GALABINI Universalprüfmaschine / Modernisierungen von Universalprüfmaschinen

Sie benötigen einen Extensometer / Dehnungsmesser?

Gerne bieten wir Ihnen diese Ausstattung an.

Jedoch: Die Anbindung dieser Ausstattungen an fremde Maschinen ist ausgeschlossen: Wettbewerber unterstützen weder mit elektronischen Plänen noch mit den erforderlichen Passwörtern für die Software-Einbindung. Daher ist die Einbindung nur möglich für

- die durch uns angebotenen Neumaschinen GALDABINI

- die durch uns angebotenen Modernisierung für hydraulische / mechanische Universalprüfmaschinen

- DOLI Elektroniken mit DOLI-Software