Schweißnahtprüfung DIN EN 1090

Härteprüfung + Makro-Mikroskopie

A-Maß Nahtaufbau Bindefehler Einbrand Durchschweißung Riß Mikrostruktur

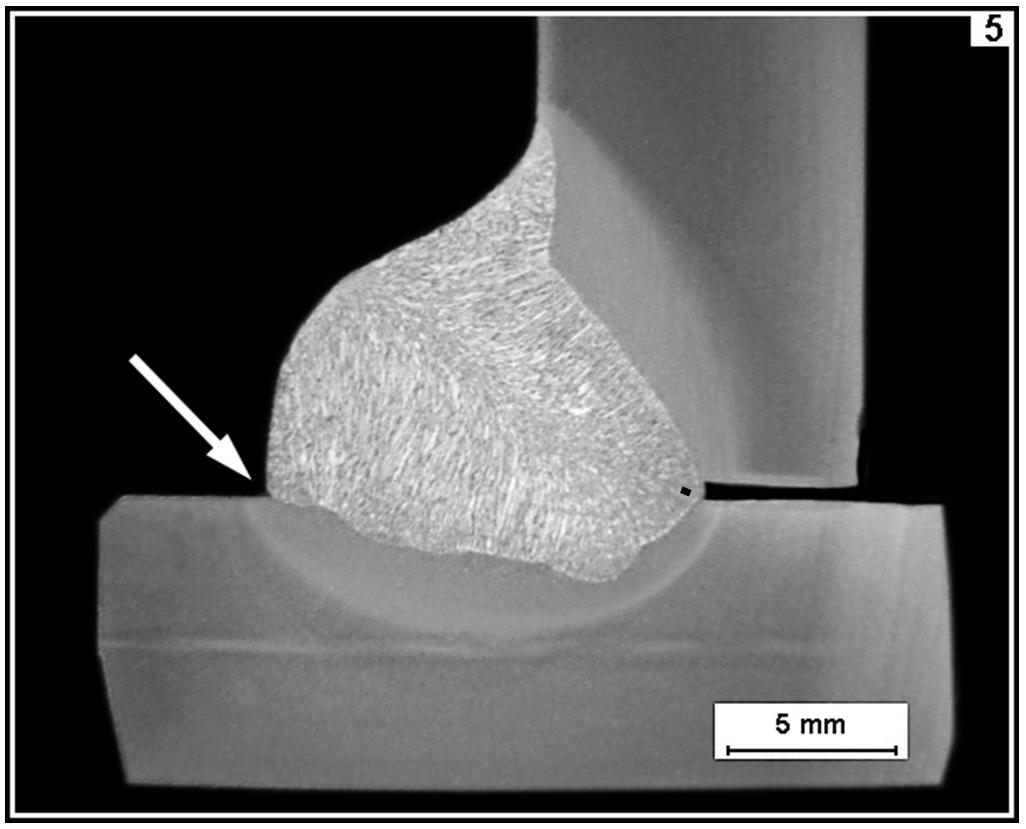

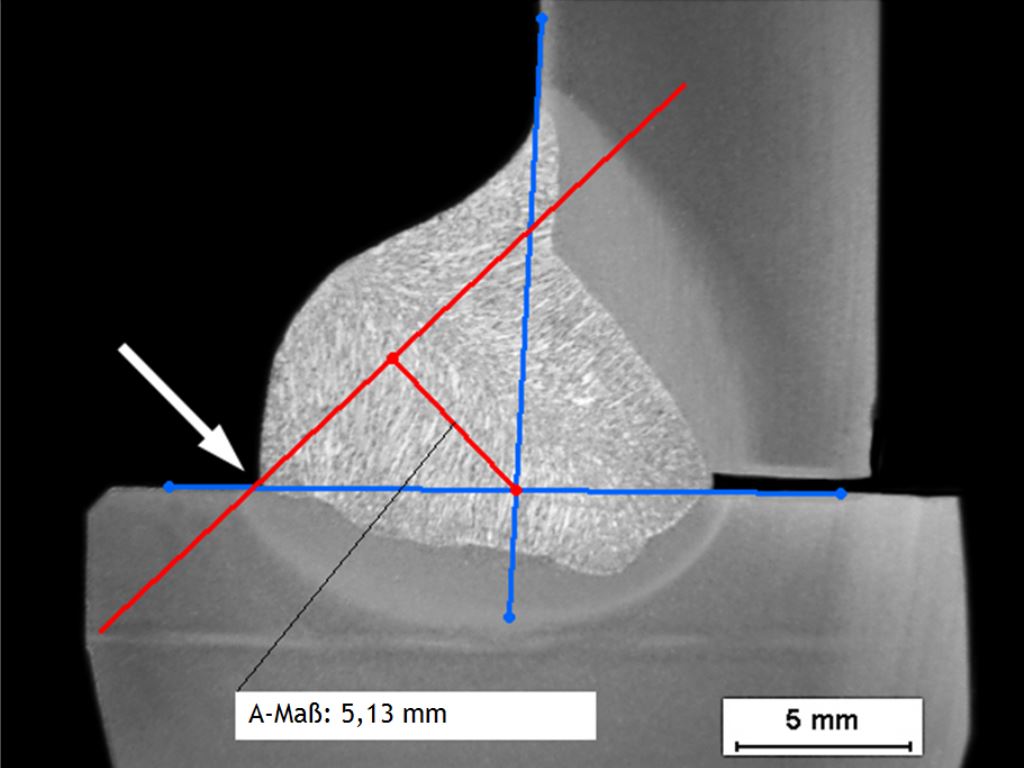

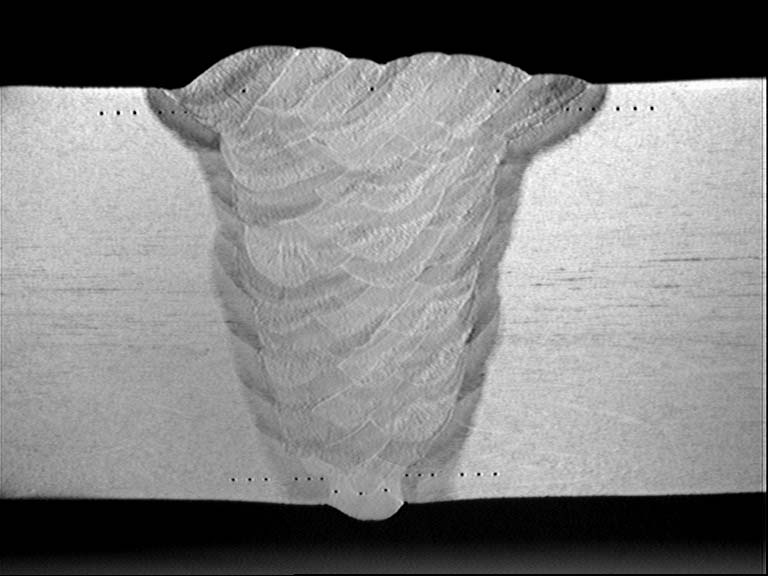

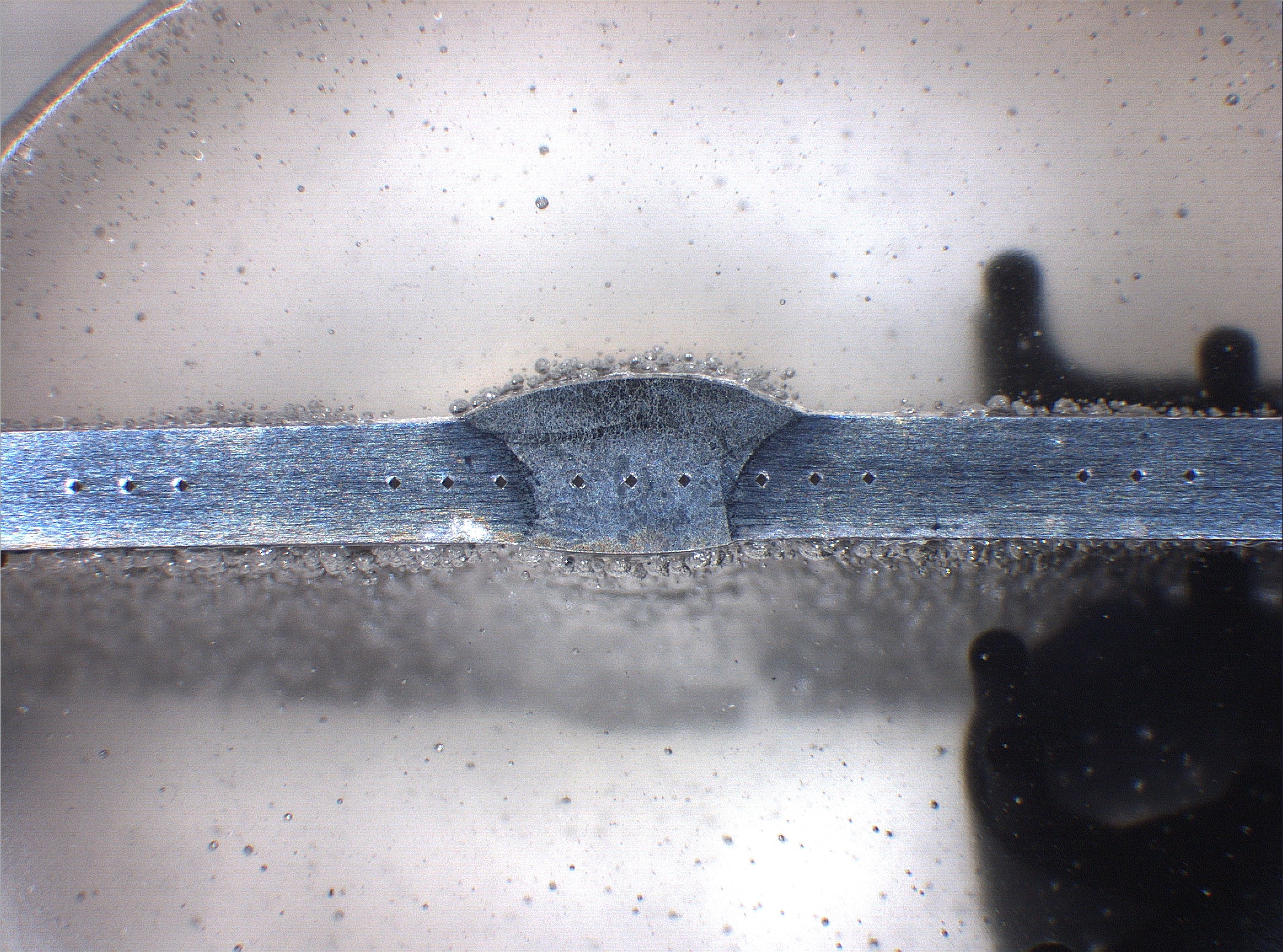

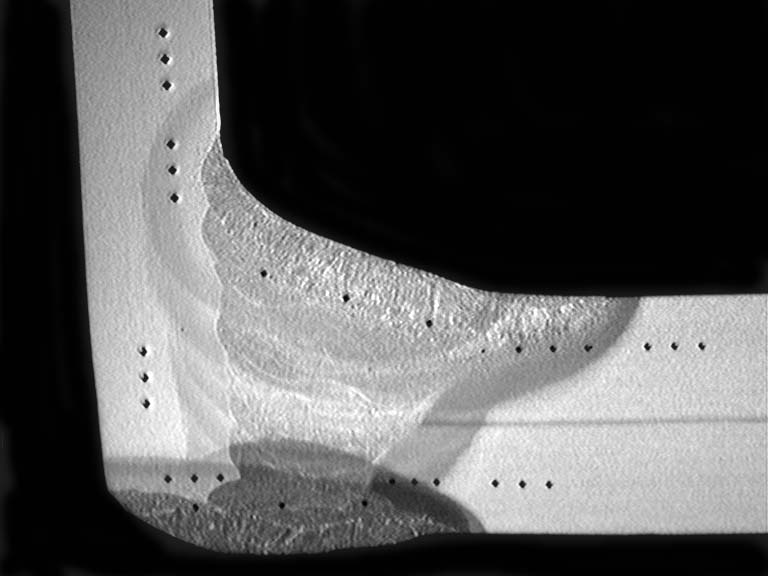

Die Schweißnahtprüfung mittels makroskopischer und mikroskopischer Analyse ist eine unabdingbare materialkundliche Methode im Bereich der Qualitätssicherung, insbesondere bei sicherheitsrelevanten Bauteilen und Konstruktionen (Druckbehälterbau, Straßen- und Eisenbahnbrückenbau, Schienenfahrzeugbau, Rohrleitungsbau). Mit dieser Schweißnahtprüfung können Fehler im Nahtaufbau, Bindefehler, Einbrand, ungenügende Durchschweißung, Risse und Fehler der Mikrostruktur nachgewiesen werden. Bei dieser Methode handelt es sich um einen zerstörende Untersuchung in der Metallographie - die eine metallografische Probenpräparation mittels Nasstrennschleifmaschine und Schleifmaschine voraussetzt (Trennen, Einbetten, Schleifen, Polieren, Ätzen). Die Makroskopie - Auswertung / Makro-Aufnahme erfolgt durch manuelles Vermessen der geometrischen Größen wie Strecken und Winkel. Typisch die A-Maß - Vermessung bei der die Länge Länge der Bindung zwischen Grundwerkstoff und Schmelzgut bestimmt wird.

In 2012 erfolgte eine Normen-Revision (DIN EN 1090) die die Anforderungen an die Schweißung und den Schweißfachmann deutlich erhöhten. So ist insbesondere eine Schweißerprüfung und eine Schweißverfahrensprüfung (Schweißnahtprüfung) eine Grundvoraussetzung um Schweißungen an sicherheitsrelevanten Teilen ausüben zu dürfen.

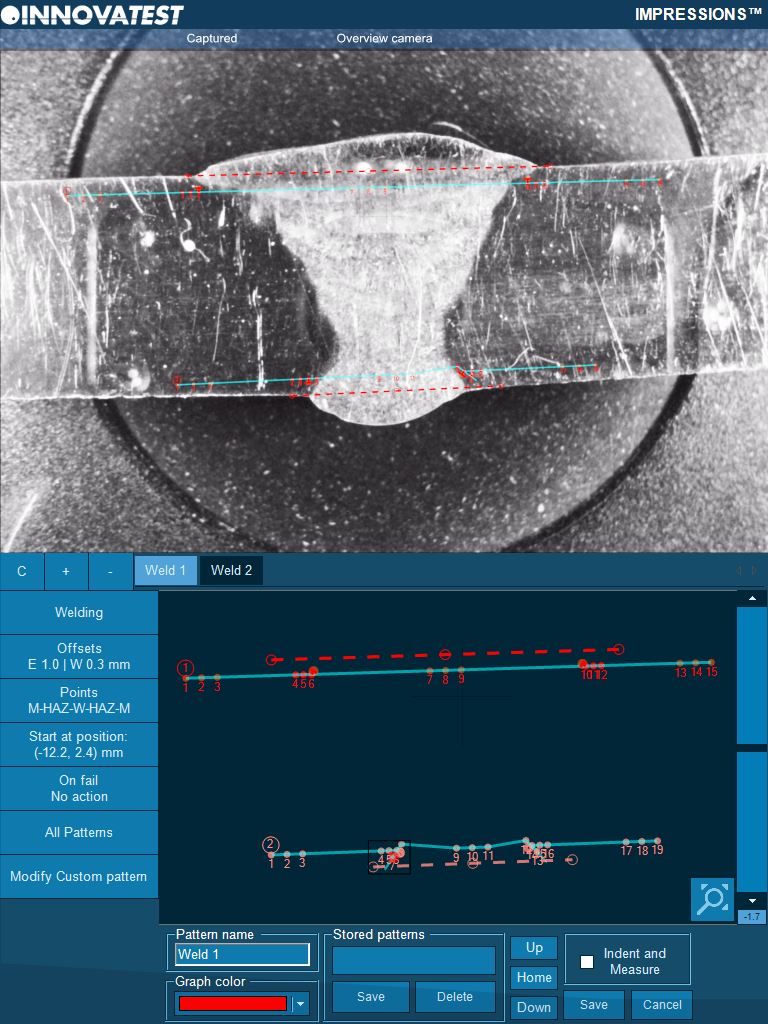

Alle nachfolgenden Schweißnahtprüfungen können durch eine einfache PC-Prüfsoftware mit Bildeinzug und geometrischen Messfunktionen erfüllt werden. Bei dem Mikroskop für die Schweißnahtprüfung handelt es sich um ein Makro-Mikroskop mit Vergrößerung 20-fach.

Das A-Maß einer Schweißnaht kann auf einfache Weise sekundenschnell ermittelt werden. Für die A-Maß-Messung stehen verschiedene Software-Werkzeuge zu Verfügung. Für die Vermessung sind kalibrierte Mikroskope / Makroskope erforderlich. Ein wesentliches Element für eine gute Bildqualität ist die Beleuchtung.

Makroskopische Aufnahmen verschiedener Schweißnähte

Je nach Art der Bauteile ergeben sich unterschiedliche Stoßstellen und Schweißnaht -Typen. Zudem variieren die Dicken der zu verbindenden Materialien und die Metallsorten können ebenfalls unterschiedlich sein.

Metallographische Präparation für die Schweißnahtprüfung

Bei einer Schweißnaht-Verfahrensprüfung wird die Probe ebenfalls metallographisch aufbereitet. In den Zonen werden an definierter Position Härteprüfungen und ein Härteverlauf

Zudem werden Schweißnähte / deren Zonen makroskopisch dokumentiert und vermessen (A-Maß) - siehe Mikroskope |

MODELL NAZAR SteMi-M – Vergrößerung 0.65 - 5.5 Weitfeld-Okular WF10x / 23mm) - unterschiedliche Stative

Modelle | Trinokular | Säulenstativ | Zahnstangen- | Universal- | Doppelarm- | Doppelarm- | Artikuliertes | Artikuliertes | 2 flexible | Spiegel | Gewicht |

NZ.1703‑P | x | x | 5.2 | ||||||||

NZ1703‑PG | x | x | x | 5.3 | |||||||

NZ1703‑M | x | x | x | 5.1 | |||||||

NZ1703‑S | x | x | 5.1 | ||||||||

NZ1703‑U | x | x | 15.7 | ||||||||

NZ1703‑B | x | x | 22.2 | ||||||||

NZ1703‑BC | x | x | 10.6 | ||||||||

NZ1703‑A | x | x | 8.7 | ||||||||

NZ1703‑AP | x | x | 20.8 |