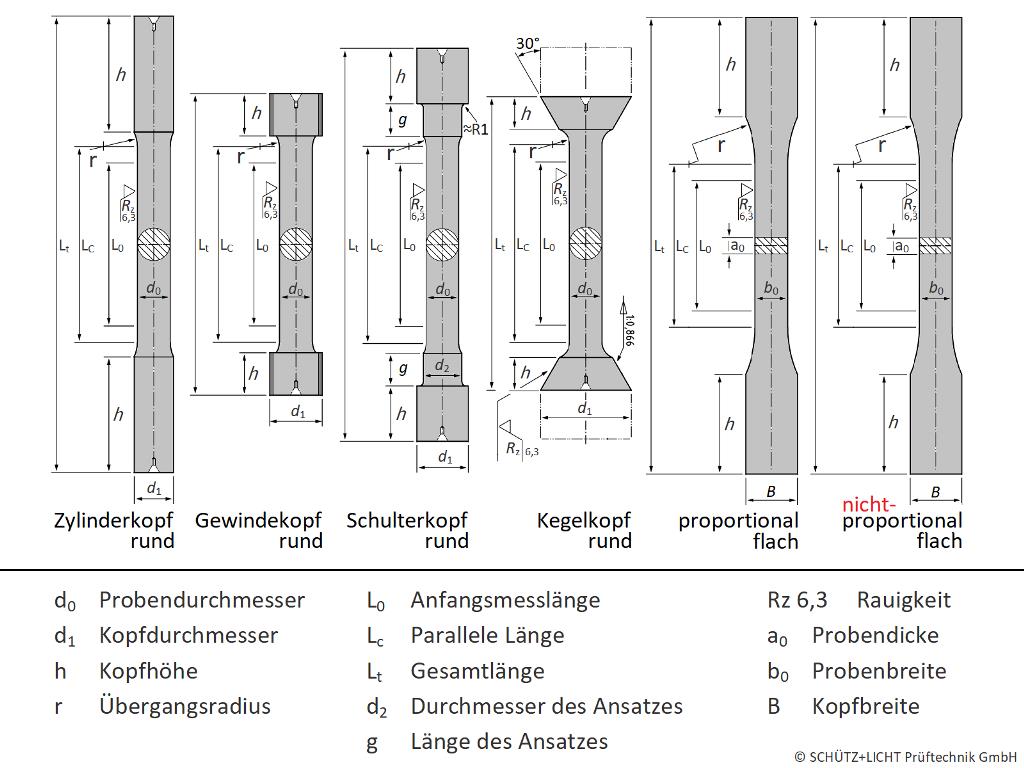

Vorbereitung einer Zugprobe Zugversuch ISO 6892 / DIN 50125

Sinn + Zweck unterschiedlicher Formen der Zugprobe

Für die normkonforme Durchführung eines Zugversuchs ist die Exaktheit der Zugprobe ebenso wichtig wie die Güte der Zugprüfmaschine. Wird die Zugprobe mit falschen Maßen oder durch falsche Bearbeitung hergestellt wird dies wahrscheinlich zu falschen Ergebnissen führen. Selbst die beste Zugprüfmaschine kann dann nur ungenaue Ergebnisse liefern. Daher ist es wichtig, dass bei der Probenherstellung eine exakte Maßhaltigkeit beachtet wird. Zudem muss die Herstellungsart geeignet sein. So müssen im Allgemeinen die Oberflächen der bearbeiteten Flächen eine Oberflächenrauigkeit kleiner 6,3R aufweisen. Meist wird die bearbeitete Fläche nach der Bearbeitung nochmals geschliffen oder gar poliert. Dies verhindert einen vorzeitigen Riss und liefert so die - wirkliche - Dehnung eines Materials. Sofern die Probe mit modernen, schnell drehenden Bearbeitungsmaschinen mit CNC-Steuerung hergestellt wird entspricht die bearbeitete Fläche vorgenannten Ansprüchen ohne anschließende Schleif- oder Polierarbeit. Insbesondere eine Flach-Zugprobe, die mit einem Stanzwerkzeug aus einer Blechtafel ausgestanzt wird, bedarf der Nachbearbeitung. Sofern die Stanzkante nicht nachbearbeitet wird führt dies zu falschen Ergebnissen bei

- den Dehngrenzen Rp0.01 / Rp0.2 / Rp1.0 / Rt0.5 etc.

- der Gleichmaßdehnung Ag

- der Bruchdehnung A

- der Bestimmung von R+N-Werten

Die Probenformen sind in den aktuellen Normen (ISO6892 i.V.m. DIN 50125) exakt festgelegt. Diese Normen können ausschließlich beim BEUTH Verlag - Berlin bezogen werden. Die Maße der Zugproben stehen in einem exakten Verhältnis zum Querschnitt. Sofern für Ihre Zugprüfmaschine die Zugprobe zu kurz sein sollte (Art der Einspannwerkzeuge) so darf bei der Herstellung auf keinen Fall die Messlänge (Lc bzw. Lo) geändert werden. In diesem Fall verlängern Sie bitte unbedingt die Köpfe der Zugprobe. Die Dimension der Zugprobe richtet sich nach dem Probenmaterial, das zu Verfügung steht. So wird Draht in fast allen Fällen im Lieferzustand geprüft. Erst wenn aus diesem Draht wiederum Schrauben oder ähnliches gefertigt werden ist es üblich den Draht zu bearbeiten und eine Zugprobe herzustellen. Bei Blechen wird die Zugprobe meist ausgestanzt und erhält eine Hantelform (Knochenform). Steht jedoch nur ein schmaler Streifen (Blech-Band) zu Verfügung, der die Herstellung einer Zugprobe in Hantelform nicht zulässt, wird der parallele Streifen geprüft.

Hinweis: Bei Proben mit homogenem Querschnitt (Draht, Rohre, Rippen-Betonstahl, Blechstreifenprobe) kommt es häufig zu Probenbrüchen außerhalb der Messlänge L0 oder an der Einklemmung (Klemmbruch). Hier kann ein alter Trick erfahrener Werkstoffprüfer helfen: Eine leichte Erwärmung der Probe durch die Handwärme (bei großem Proben-Volumen) oder von nur 2 Finger (geringes Proben-Volumen) kann das Fließverhalten des Materials an dieser Stelle so günstig beeinflussen, dass das Fließen, die Einschnürung und der Probenbruch fast sicher an der Erwärmungsstelle erfolgen. Die sehr geringe Temperaturerhöhung (z. B. +5° C durch Handwärme) ist für die Materialkennwerte unerheblich.

Hinweis: Bei Parallelstreifen wird ein sehr günstiger Effekt erzielt indem der Parallelstreifen auf der bekannten Probenschleifmaschine bearbeitet wird. Durch (auch nur geringes) Schleifen der Probe wird die Scherkante des Produkts (von der Längsteilung) entfernt und es entsteht eine leichte Hantelform - eine normkonforme Zugprobe (da die Kopfbreite nicht exakt vorgeschrieben ist).

Um vergleichbare Ergebnisse zu erzielen wurden die Dimensionen einer Zugprobe exakt normiert. Dabei wurden zwar unterschiedliche Querschnitte zugelassen. Jedoch wächst mit diesem Querschnitt auch die Messlänge (Lc bzw. L0) der Probe. Dabei wird die Bezugslänge für die Dehnungswerte aus einem Proportionalitätsfaktor (ähnlich π zum Kreis) berechnet. Dieser Proportionalitätsfaktor ist ein Verhältnis von Volumen zu einer Messlänge L0. Die Verlängerung (Dehnung) eines Materials vollzieht sich Proportional zu seinem Volumen. Dieser Volumen / Dehnungsfaktor (Verhältnis) wurde auf 5,65 festgelegt (alternativ 11,3 und andere). Insbesondere bei Flachproben versagt jedoch dieses Fließverhalten bei Blechen mit einer Dicke unterhalb von 3,0 mm. Hier ist in der Dicke des Bleches nicht genügend Material vorhanden als das ein Fließen proportional erfolgen kann. In diesen Fällen wird eine "nichtproportionale" Flachzugprobe A80 / A50 oder neu A30 (Heisspressen / Hot Deforming) verwendet. Bei diesen Zugproben werden die Messlängen nicht errechnet sondern starr vorgegeben. Das Fließen eines Materials vollzieht sich, unabhängig von der Querschnittsfläche der Probe, nichtproportional.

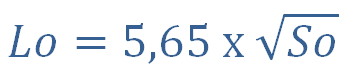

Bezugslänge für die Dehnung L0 (Anfangsmesslänge)

Die Bezugslänge bzw. Anfangsmesslänge wird (bei Proportionalitätsfaktor 5,65) gemäß oben gezeigter Formel berechnet. Anhand einer Beispielrechnung einer Zugprobe mit kreisförmigen Querschnitt und einem Durchmesser 10 mm soll dies verdeutlicht werden:

d = 10,0 mm (gemessener Durchmesser der Rundzugprobe)

k = 5,65 Proportionalitätsfaktor

S0 = Querschnitt der Zugprobe

L0 = Anfangsmesslänge der Zugprobe (Bezugslänge für die Dehnung)

S0 - Querschnittsberechnung

S0 = d² x π / 4

S0 = (10 x 10) x 3,14 / 4

S0 = 78,5

L0 - Berechnung

L0 = 5,65 x √S0

L0 = 5,65 x √78,5

L0 = 5,65 x ≈ 8,86

L0 = 5,65 x ≈ 50,059

L0 = 5,65 x ≈ 50

L0 - vereinfachte Berechnung (nur für Proben mit kreisrundem Querschnitt)

L0 = d x 5

L0 = 10 x 5

L0 = 50

Wobei bedeuten

So = berechneter Querschnitt einer Probe

5,65 = Proportionalitätsfaktor

gemessener Probendurchmesser 10,0 mm

Andernfalls muss der Proportionalitätsfaktor angegeben werden: A11.3 oder A4 (ASTM)

beziehungsweise die Bezugslänge der nichtproportionalen Flachprobe A80 / A50

beziehungsweise die Bezugslänge der nichtproportionaler Drähte A100 / A200

Hinweis:

Die Dehnung unterschiedlicher Probenformen kann nicht direkt miteinander verglichen werden: Eine Dehnung A5.65 einer proportionalen Flachprobe mit z. B. einer Dicke von 3.01 mm ist sehr unterschiedlich zu der Dehnung A80 einer nichtproportionalen Flachprobe mit z. B. einer Dicke 2.99 mm. 25% Dehnung A5.65 ist different zu 25% Dehnung A80. Die Dehnungen können aber umgerechnet werden. Für unterschiedliche Produkte und Materialien werden Zugproben in unterschiedlichen Probenformen verwendet. Deren Nutzung sowie die Vor- und Nachteile werden nachfolgend erläutert.

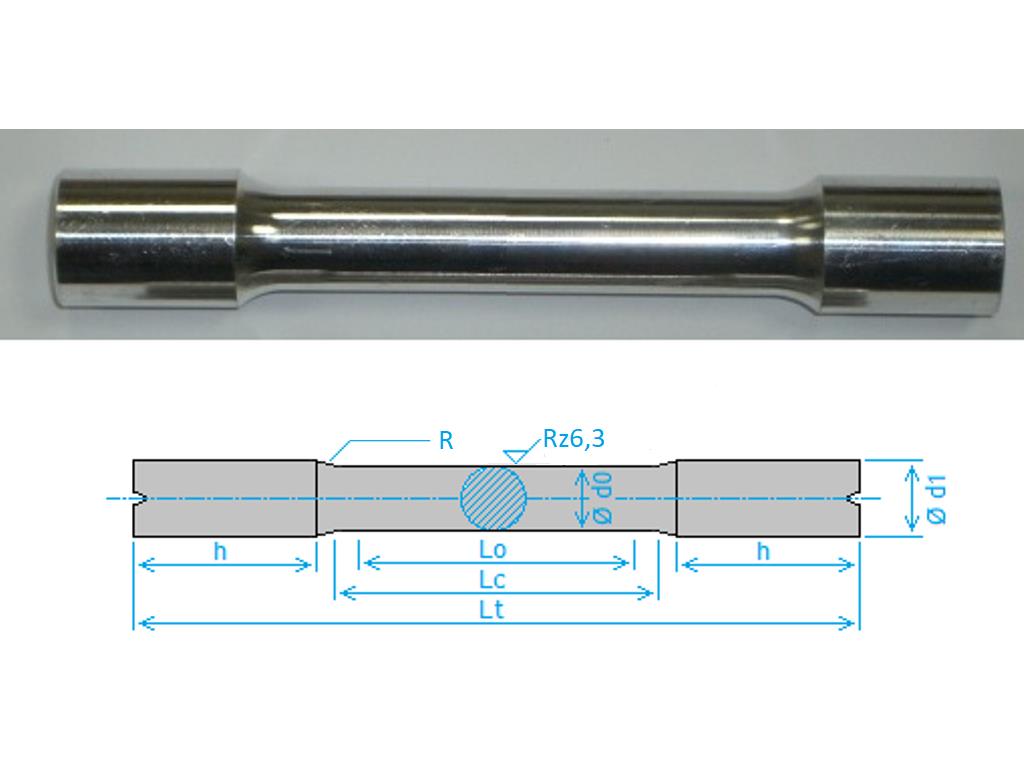

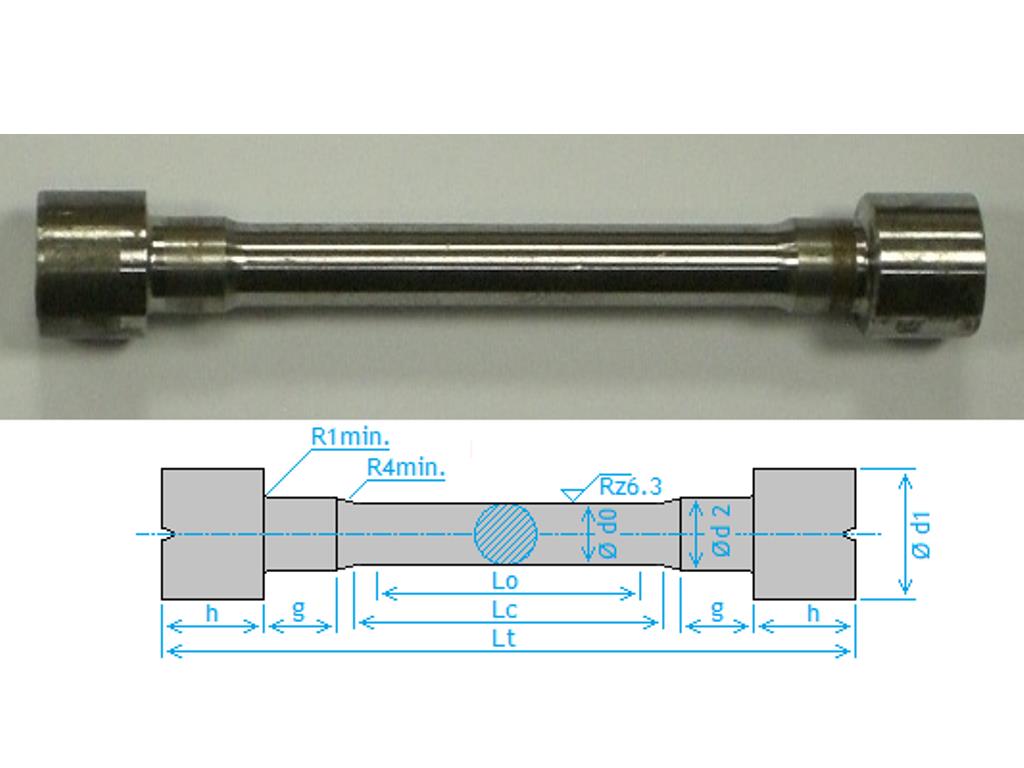

Zylinderkopfprobe

Vorteil:

- Die Proben sind recht einfach auf einer Drehbank herzustellen. Jedoch schwindet dieser Vorteil mehr und mehr, da für die Herstellung der Probe meist eine CNC-Drehbank verwendet wird. Eine CNC-Drehbank bearbeitet eine Probe automatisch. In diesem Fall können ohne Personalaufwand leicht auch andere Probenformen (Gewinde- / Schulter-Kopf) hergestellt werden.

Nachteil:

- Gegenüber Schulterkopf- / Gewindekopf-Proben ist teures Spannzeug erforderlich (Keilspannzeug / hydraulisches Spannzeug)

- Trotz sorgfältig adaptiertem Spannzeug kann es zu einem Biegeeinfluss auf die Probe kommen (unterschiedliche Griffsituation der Spannbackenzahnung). Daher wird diese Form bei Proben mit geringer Dehnung (unter 5 % Dehnung) meist nicht gewählt da ein Biegeeinfluss die Dehnung verringert und es zum noch früheren Bruch kommt da diese Materialien sich entsprechend Spröde verhalten (Aluminium-Druckguss, Grauguss ohne Temperung)

- ungünstig für harte / ungeeignet für sehr harte Zugproben - siehe nachfolgende Erläuterung

- Proben müssen relativ lang sein da die Spannzeuge relativ lange Griffflächen aufweisen

Hinweis: Die Griff-Fläche der Beißbacke muss mindestens 50 % (besser 2/3) überdeckt sein sonst kann die Spannbacke kippen. Dies kann zu vorzeitigen Schäden am Spannzeug führen

Die Proben erfordern ein Spannzeug, das den Prüfling mit prismatischen Spannbacken spannt. Gebräuchlich ist hierbei ein so genanntes Keilspannzeug. Bei diesem Wirkprinzip werden Keile mit Griff-Flächen / Zahnungen durch die Probe immer tiefer in den Keilspannkopf hineingezogen. Mit zunehmendem Weg wird eine immer höhere Klemmkraft (Keilwirkung) auf die Probe aufgebracht und diese gehalten. Durch die Keilwirkung der Spannbacken erhöht sich die Spannkraft im Verhältnis zur Zugkraft mit dem Faktor 1,5 2,0 (je nach Keilwinkel des Spannkopfs). Ein Keilspannzeug ist für harte Materialien (z. B. für Festigkeiten oberhalb 1.200MPa weniger gut geeignet. Dies insbesondere da die Oberflächenhärte des Prüflings so hoch ist, dass die (harten) Zähne der Spannbacke keinen guten Anfangsbiss erzielen. Als Folge rutscht die Probe an den Zähnen der Spannbacken entlang und diese verschleißen teilweise enorm schnell. Optional gibt es auch Spannbacken für höhere Festigkeiten.

Dieses Problem kann vermindert werden wenn ein Spannzeug verwendet wird, dass eine Fremdkraft nutzt um die Keile mit einer Vorkraft zu schließen. Dabei handelt es sich z. B. um Keilschraubspannzeuge (schließen der Keilbacken mittels Gewindezustellung) oder pneumatische Keilspannzeuge (ein pneumatischer Zylinder erzeugt eine begrenzte Schließkraft)

Alternativ können hydraulische Keilspannzeuge verwendet werden. Bei diesen ist eine höhere Schließkraft möglich. Jedoch wird nicht die Schließkraft eines hydraulischen, parallel schließenden Spannzeugs erreicht.

Sofern häufig Proben mit Festigkeiten oberhalb 1200 / 1400 MPa gespannt werden sollte ein hydraulisches Spannzeug mit parallel schließenden Spannbacken genutzt werden. Die enorme Schließkraft der Hydraulik spannt auch hochfeste Proben sicher (mehr durch Klemmung als durch Biss). Jedoch ist ein solches Spannzeug sehr kostenintensiv.

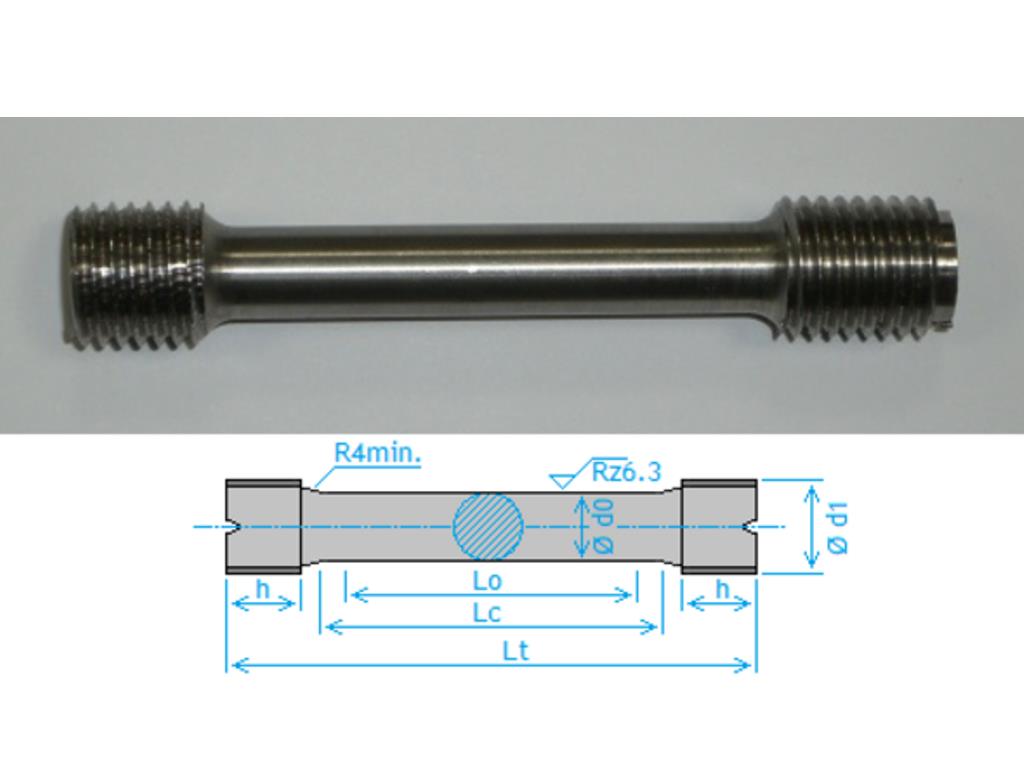

Gewindekopfprobe

Vorteil:

- das Spannzeug ist relativ preiswert (Gewindenüsse und Aufnahmeglocken)

- durch die in das Spannzeug integrierte kardanische Funktion wird ein Biegeeinfluss auf die Probe ist fast gänzlich ausgeschlossen

- die Zugprobe kann auch aus wenig (kurzem) Vormaterial erstellt werden

Nachteil:

- Gegenüber einer Zylinderkopfprobe ist diese Probenform aufwendiger herzustellen. Sofern die spanende Bearbeitung mit einer CNC-Drehbank erfolgt ist dieser Nachteil durch die mannlose Bearbeitung unerheblich. Eine CNC-Drehbank bearbeitet eine Probe (nach dem Einspannen) automatisch. In diesem Fall können ohne Personalaufwand leicht auch Zugproben mit Gewindekopf / Schulterkopf hergestellt werden.

Schulterkopfprobe

Vorteil:

- Das Spannzeug ist relativ preiswertmeist geteilte Schulterkopf-Nüsse und Aufnahmeglocken (leichte Handhabung)

- seitlich offene Köpfe zum direkten Einsetzen der Zugprobe (horizontales Einsetzen)

- ein Biegeeinfluss auf die Probe ist fast gänzlich ausgeschlossen da das Spannzeug eine kardanische Funktion aufweist

- die Zugprobe kann auch aus wenig (kurzem) Vormaterial erstellt werden

- wegen der einfachen Probengeometrie (kein Gewinde) können auch hochfeste und extrem harte Materialien zu einer Zugprobe verarbeitet werden (z. B. mit CBN-Drehmeißeln)

Nachteil:

- Die Probenherstellung ist (gegenüber einer Zylinderkopfprobe) relative aufwendig. Jedoch schwindet dieser Nachteil mehr und mehr, da für die Herstellung der Probe meist eine CNC-Drehbank verwendet wird. Eine CNC-Drehbank bearbeitet (nach dem Einspannen) eine Probe automatisch. In diesem Fall können ohne Personalaufwand leicht auch Zugproben mit Gewindekopf / Schulterkopf hergestellt werden

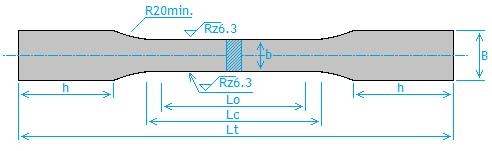

nicht-proportionale Flachprobe (Blech) Dicke <3.0mm

Hinweise:

- Proben mit einer Dicke geringer ist als 3,0 mm können (da die Dicke so gering ist) nicht mehr proportional zum Volumen fließen. Die geringe Dicke verhindert ein weiteres Fließen da aus der Dicke kein Fließvolumen hervorgeht. Daher werden diese Proben als nichtproportionale Proben eingestuft. Das L0 einer nichtproportionalen Zugprobe wird nicht berechnet sondern auf fixe Maße festgelegt.

- meist wird für eine Probe aus NE-Metallen die Probenform 1 verwendet

- meist wird für eine Probe aus Stahl / Eisen die Probenform 2 verwendet

- Für die Vergleichbarkeit mit Japanischen Proben JIS-Standard ist die Probenform 3 hinzugekommen - Die Proben werden am häufigsten durch Stanzen hergestellt. Die beschädigte Stanzkante muss aber nachbearbeitet werden um die entstehende Stanzkantenbeschädigung durch Verdichtung zu entfernen. Durch die Zugprobenschleifmaschine PSM 2000 werden diese Kantenbeschädigungen (Kaltverfestigung, Mikrorisse, Kaltumformung, Grate) sicher entfernt

- Alternativ können die Proben durch Fräsen hergestellt werden. Eine CNC-Fräse kann dabei ein Paket fräsen und ist damit ähnlich rationell wie die vorgenannte Stanztechnik

Durch die Fortentwicklung der Stähle (insbesondere deren Mikrolegierung oder z. B. durch Presshärten) müssen in den letzten Jahren hochfeste Bleche aus dem Bereich Automotive geprüft werden. Wegen der hohen Festigkeit (Härte) in Kombination mit hoher Zähigkeit ist die Herstellung von Zugproben aus solchen Blechen sehr schwierig. Hier versagen auch hochwertige Fräser schon nach erstaunlich geringen Standzeiten. Die Herstellung dieser Proben aus Blechen im Bereich Hot deforming, Heißumformung / Warmumformung / Presshärten kann erfolgen durch:

- Stanzen: Wir haben ein besonderes Konzept entwickelt für das Stanzen (Hartschneiden) hochfester Bleche für Festigkeiten bis 1.600 MPa

- Laserstrahl-Schneiden: Als Alternative werden diese hochfesten Bleche auf einer Laser Schneidanlage hergestellt. Da aber an den Stanzkanten durch die extrem hohen Temperaturen eine Schmelzkante entsteht muss diese Stanzkantenschädigung entfernt werden. Diese geschieht bei z. B. VOLKSWAGEN in Wolfsburg seit Jahren (im Welt-Zentralforschung und im Karosseriewerk) mit unserer einzigartigen Probenschleifmaschine PSM2000.

- Wasserstrahl Schneidanlage: Durch die Konizität des Wasserstrahls entsteht eine schräge Kante, diese muss z. B. durch die PSM2000 abgeschliffen werden

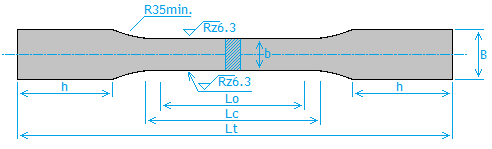

proportionale Flachprobe (Blech) Dicke >3.0mm

Hinweise:

- Proben mit einer Dicke größer als 3,0 mm fließen proportional. Daher wird hier die Bezugslänge mit dem Faktor 5,65 berechnet.

- Die Proben werden häufig durch Stanzen hergestellt (bis ca. 8 bzw. sogar 12 mm).

- Die beschädigte Stanzkante muss aber nachbearbeitet werden um die entstehende Stanzkantenbeschädigung durch Verdichtung zu entfernen.

- Durch die Zugprobenschleifmaschine PSM2000 werden diese Kantenbeschädigungen (Kaltverfestigung, Mikrorisse, Kaltumformung, Grate) sicher entfernt

- Alternativ können (dickere) Proben durch Fräsen hergestellt werden. Eine CNC-Fräse kann dabei ein Paket fräsen und ist damit ähnlich rationell wie die vorgenannte Stanztechnik

In den letzten Jahren müssen mehr und mehr hochfeste Bleche aus dem Bereich Automotive geprüft werden. Wegen der hohen Festigkeit (Härte) ist die Herstellung von Zugproben aus solchen Blechen sehr schwierig. Hier versagen auch hochwertige Fräser schon nach erstaunlich geringen Standzeiten. Die Herstellung dieser Proben aus Blechen im Bereich Hot deforming, Heißumformung / Warmumformung / Presshärten kann erfolgen durch:

- Stanztechnik: Unser Unternehmen hat ein besonderes Konzept erstellt für die Stanzung (Hartschneiden) der hochfesten Bleche

Für Festigkeiten bis 1.600 MPa - lassen Sie sich beraten - Laserstrahl-Schneiden: Alternativ werden hochfeste Bleche auf einer Laser-Schneidanlage ausgeschnitten. Dies bietet sich insbesondere an wenn die Produktionstechnik eh eine Besäumung nach dem Presshärten erfordert. Da an den Stanzkante mit extrem hohen Temperaturen gearbeitet wird muss diese Stanzkantenschädigung entfernt werden. VOLKSWAGEN in Wolfsburg verwendet dafür seit Jahren (in der Welt-Zentralforschung und im Karosseriewerk) unsere einzigartigen Probenschleifmaschinen PSM2000.

- Wasserstrahl-Schneiden: Durch die Konizität des Strahlwassers entsteht eine schräge Kante, diese muss durch z. B. die PSM2000 abgeschliffen werden

Die wichtigsten Begriffe + Beschreibungen Metallzugversuch ISO 6892-1

Kurzzeichen | Einheit | Benennung / vereinfachte Erklärung |

A0 | mm | Anfangsdicke einer Flachprobe oder Wanddicke eines Rohres |

B0 | mm | Breite einer Flachprobe in der Versuchslänge / mittlere Breite einer Rohrstreifenprobe /eines Profildrahtes |

D0 | mm | Außendurchmesser eines Rohres |

L0 | mm | Anfangsmesslänge (Bezugslänge bzw. Ausgangslänge für die Dehnung) |

Lc | mm | Versuchslänge (paralleler Teil der Messlänge zwischen den Radien) |

Lt | mm | Gesamtlänge der Probe |

Lu | mm | Messlänge nach dem Bruch (L0 gedehnt) |

S0 | mm² | Anfangsquerschnitt der Zugprobe |

Su | mm | kleinster Querschnitt nach dem Bruch (zur Berechnung der Einschnürung) |

K | - | Proportionalitätsfaktor - Verhältnis des Querschnitts zu Lo |

Z | % | Brucheinschnürung - Verhältnis zwischen So und Su |

R (?) | MPa | Spannung - Kraft geteilt durch den Anfangsprobenquerschnitt |

A (?) | % | Bruchdehnung - Verlängerung der Probe bezogen auf die Bezugslänge Lo |

At | % | wie A, jedoch beinhaltet dieser Wert auch die elastische Dehnung |

Ag | % | Gleichmaßdehnung - die gesamte parallele Messlänge dehnt sich gleichmäßig (bis Fm bzw. Rm). Ab dort erfolgt die Dehnung nur noch im Bereich der Einschnürung. Die Gleichmaßdehnung ist für die Umformbarkeit eine sehr wichtige Aussage. Die Gleichmaßdehnung kann nur mit einem Extensometer gemessen bleiben der bis nach Ag (Rm an der Probe verbleibt. Der Dehnungswert Ag beinhaltet keine elastische Dehnung. Diese wird abgezogen. |

Agt | % | wie Ag, jedoch beinhaltet dieser Wert auch die elastische Dehnung |

A5,65 | % | Bruchdehnung in Bezug auf ein berechnetes Lo |

A11,3 | % | Bruchdehnung in Bezug auf ein berechnetes Lo |

A50 | % | Bruchdehnung einer Flachprobe mit einer Dicke 0.1 3.0mm (üblichste Probenform bei NE- Materialien wie Alu, Kupfer etc. für die Messung u. a. der nicht proportionale Dehnung bei Proben unter 3.0mm Dicke) |

A80 | % | Bruchdehnung einer Flachprobe mit einer Dicke 0.1 3.0mm (üblichste Probenform bei Stahl-Flachzugproben für die Messung u. a. der nicht proportionalen Dehnung steht nur wenig Material zur Verfügung, kann aber auch die Probenform A50 gewählt werden |

A100 | % | Bruchdehnung eines Drahtes: Bei Drähten erfolgt der Bruch oft an undefinierter Stelle. Würde man eine A5,65 Dehnung messen so erfolgt die Dehnung / der Bruch meist außerhalb der Schneiden des Dehnungsmesser. Man setzt also das L0 und den Schneidenabstand ab 100 bzw. 200 mm fest und ermittelt so die Dehnung A100 / A200. |